上海发那科机器人有限公司

摘要:在工业自动化领域,机器人技术的发展正不断推进生产效率与质量的提升。作为机器人控制系统中的核心,伺服控制技术直接影响到机器人的运动精度与响应速度。近年来,PID算法因其简单高效的特点,在伺服控制中被广泛应用于实现机器人的精准定位。本文围绕PID算法在工业机器人伺服控制中的应用进行深入探讨,通过对PID参数调整策略的优化,旨在进一步提升机器人定位的精度与稳定性。

关键词:工业机器人;伺服控制;PID算法;精准定位技术

引言:随着制造业向高精度、高效率、智能化方向的发展,工业机器人在生产线中的作用日益凸显。伺服控制系统作为确保机器人高效准确作业的关键技术,其性能直接关系到机器人操作的精确度和稳定性,进而影响到生产效率和产品质量。PID控制作为一种经典的控制算法,在伺服系统中因其结构简单、易于实现、控制效果好等优点被广泛采用。然而,如何进一步优化PID参数,提升机器人伺服系统的定位精准度,是当前研究的重点和难点。

一、工业机器人伺服控制概述

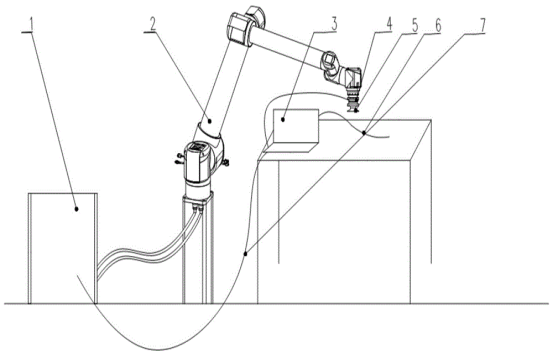

工业机器人伺服控制是一种精密控制技术,用于实现机器人的高精度运动控制。在工业生产中,机器人的运动需要精准的定位和速度控制,这就需要伺服控制系统的支持。伺服控制系统通常由伺服电机、编码器、控制器和传感器等组成。伺服电机是驱动机器人关节运动的关键部件,能够提供高精度的位置和速度控制。编码器用于反馈电机实际位置信息,控制器根据编码器反馈信号调整电机输出,保证机器人运动的精准性。传感器则可以实时监测机器人的工作环境和状态,为控制系统提供重要数据支持。伺服控制系统通过不断调节电机输出,使机器人能够准确执行各项任务,如装配、焊接、搬运等。通过精密的控制算法和反馈机制,工业机器人伺服控制系统能够实现高速度、高精度的运动,提高生产效率和产品质量。在自动化生产中,伺服控制技术的应用已经成为不可或缺的一部分,为工业制造带来了巨大的进步和发展。详见图1,工业机器人伺服系统组成。

图1,工业机器人伺服系统组成

二、 PID算法基础

PID(Proportional-Integral-Derivative)算法是一种经典的控制算法,用于调节系统的输出以使其与期望值尽可能接近。其原理基于对误差信号的比例、积分和微分处理,以实现系统稳定性和响应速度的平衡。

首先是比例环节P,它根据当前误差的大小直接调节输出,越大的误差导致更大的调节量。P的作用是快速响应系统的变化,但可能导致超调和震荡。调节时需要根据系统的特性来选择合适的比例系数。

其次是积分环节I,它根据误差信号的累积值来调节输出,消除稳态误差,提高系统的精度和稳定性。I的作用是消除系统稳态误差,但过大的积分作用会导致系统超调或震荡,因此需要适当调整积分时间常数。

最后是微分环节D,它根据误差变化率来调节输出,抑制系统的振荡和提高系统的动态响应。D的作用是减小系统的超调和震荡,但对噪声敏感,需要合适选择微分时间常数。

在调节PID参数时,需要根据系统的特性和需求来平衡P、I、D三个环节的作用,通常采用经验法和试错法结合的方式进行调参,以达到系统稳定、快速响应和精确控制的目标。综合考虑P、I、D三者的作用,优化PID参数可以使系统更好地适应不同的工况和控制要求。

三、工业机器人精准定位技术研究

(一)精准定位技术的定义与要求

工业机器人伺服控制中基于PID算法的精准定位技术是一种关键的控制方法,旨在实现对机器人末端执行器的高精度定位。精准定位技术在工业自动化领域扮演着至关重要的角色,对于保证生产过程中的精准性、稳定性和效率至关重要。在这种技术中,PID控制算法被广泛应用,通过不断调节比例、积分和微分三个参数,使系统输出跟踪给定的目标值,从而实现精准的位置控制。

精准定位技术的要求包括准确性、稳定性和快速性。首先,准确性要求系统能够将执行器精确移动到目标位置,并且在实际运行中能够保持位置误差在可接受范围内。其次,稳定性要求系统在外部干扰和系统参数变化的情况下,能够快速调整并恢复到稳定状态,避免因外部因素导致的性能下降。最后,快速性要求系统能够在最短的时间内实现目标位置的到达,以提高生产效率并降低生产成本。

通过PID算法的精准控制,机器人可以在复杂的工作环境中精准定位,实现高效、稳定的运行,从而满足现代工业对于精度和效率的不断提升的需求。

(二)PID算法在精准定位控制中的应用

在工业机器人的伺服控制中,PID算法是一种常用且有效的控制算法,特别在精准定位技术中发挥着重要作用。PID算法指的是比例(Proportional)、积分(Integral)、微分(Derivative)三个控制参数的组合,通过对系统的偏差、积分和微分进行计算,实现对系统的精准控制。在精准定位过程中,比例控制项可以根据目标位置与当前位置之间的偏差进行调节,使系统快速响应并准确到达目标位置;积分控制项可以用来消除系统稳态误差,确保系统最终能够稳定在目标位置;微分控制项则可以预测系统的未来走势,减小系统超调和震荡,提高定位精度。综合利用这三个控制项,PID算法可以有效地实现工业机器人在精准定位过程中的稳定性和准确性要求。通过合理调节PID参数,可以根据具体的定位任务和系统特性来优化控制效果,提高定位精度和响应速度,从而满足不同工业生产场景的需求。PID算法在工业机器人伺服控制中的应用,为自动化生产提供了可靠的定位技朋,推动着工业生产的数字化和智能化发展

[1]。详见图2,基于pid算法的协作机器人精准定位控制

图2,基于PID算法的协作机器人精准定位控制

(三)实现机制与调控策略

工业机器人在伺服控制中常使用PID算法来实现精准定位。该算法基于三个部分:比例控制用于根据偏差大小调整输出;积分控制通过积累偏差历史来消除稳态误差;微分控制则根据偏差变化率调整输出,提高系统稳定性。在实际应用中,通过调整PID算法中的参数Kp、Ki和Kd来优化控制效果。Kp用于控制响应速度,Ki用于调节稳态误差,而Kd则用于抑制振荡。精准定位的实现机制涉及传感器采集位置信息、控制器计算偏差并输出控制信号,驱动执行器实现位置调整。调控策略中,根据具体应用需求和系统特性,需仔细选择PID参数,避免过调或欠调现象。另外,针对不同工作情况,可能需要结合其他控制策略如模糊控制或神经网络控制来提升定位精度。总体而言,PID算法作为一种经典的控制方法,在工业机器人伺服控制中发挥着关键作用,通过合理调控参数和策略的结合,可实现高精度、稳定的定位控制。

四、PID参数优化方法

(一)经典的PID参数调节方法

在工业机器人伺服控制中,基于PID算法的精准定位技术是至关重要的。PID控制器是通过比较设定值和实际值得到误差信号,然后根据比例、积分和微分三项参数对输出信号进行调节,以实现系统稳定性和精准性的控制。经典的PID参数调节方法包括手动调节、Ziegler-Nichols方法和频域法等。

手动调节是最基本的方法之一,通过调节比例系数、积分时间和微分时间来优化系统响应。首先,将比例系数设定为一个较小的值,通过观察系统响应情况逐步增大,直至系统出现震荡,然后适当减小比例系数。接着,调节积分时间,增大积分时间可以减小稳态误差,但可能导致系统响应时间变慢。最后,微分时间的调节可以改善系统的超调量和振荡情况。

Ziegler-Nichols方法是一种经典的自整定方法,通过施加阶跃信号来观察系统响应,根据响应曲线的特征来确定合适的PID参数。这种方法包括三种调节方式:P(Proportional)、PI(Proportional-Integral)和PID(Proportional-Integral-Derivative)。根据系统的临界比例系数和临界周期,可以计算出合适的比例系数、积分时间和微分时间。

频域法是一种基于系统传递函数的调节方法,通过对系统进行频域分析,可以得到系统的幅频特性和相频特性,从而确定合适的PID参数。频域法需要对系统进行数学建模和频域分析,相对复杂一些,但在一些复杂系统中能够更好地优化PID参数[2]。

总的来说,经典的PID参数调节方法包括手动调节、Ziegler-Nichols方法和频域法,每种方法都有其适用的场合和优缺点。在工业机器人伺服控制中,合理选择并结合这些方法,可以有效优化PID参数,提高系统的精准定位性能。

(二)现代智能优化算法在PID参数调优中的应用

在工业机器人的伺服控制中,精准定位技术对于提高生产效率和质量至关重要。传统的PID控制算法在工业机器人控制中广泛应用,但其参数调优过程需要耗费大量时间和人力,并且在复杂系统中往往无法获得最佳性能。为了解决这一问题,现代智能优化算法被引入到PID参数调优中,以提高系统的稳定性、响应速度和精度。

遗传算法作为一种启发式优化算法在PID参数调优中展现出了良好的效果。遗传算法通过模拟生物进化的过程,不断迭代搜索最优解,从而可以有效地优化PID控制器的参数,提高系统的控制性能。通过遗传算法的应用,可以在较短的时间内找到接近最优的PID参数组合,使得工业机器人在进行精准定位时具有更好的稳定性和精度。

模糊控制是另一种常用的智能优化算法,可与PID控制相结合用于工业机器人的伺服控制。模糊控制通过模糊化处理输入和输出,利用模糊规则进行推理,可以更好地适应系统的非线性和不确定性,有效提高控制系统的性能。在PID参数调优中,结合模糊控制可以使系统更具鲁棒性,提高其对不确定性的适应能力,从而实现更精准的定位控制。

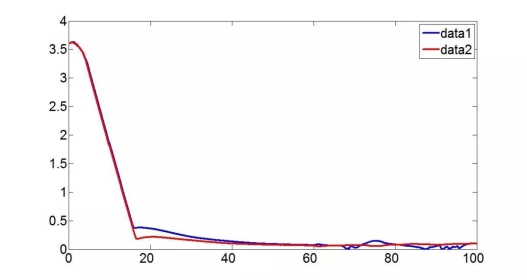

粒子群优化算法也被广泛应用于PID参数调优中。粒子群优化算法模拟鸟群觅食的行为,通过不断调整粒子的位置来搜索最优解。在工业机器人的伺服控制中,粒子群优化算法可以快速寻找到较优的PID参数组合,提高系统的控制性能和定位精度。通过结合粒子群优化算法和PID控制,工业机器人可以更快速、更准确地完成定位任务,提高生产效率和质量[3]。详见图3,仿真结束后的误差曲线。

图3,仿真结束后的误差曲线

结语:综上所述,通过合理设计PID控制参数,可以显著改善机器人的运动控制性能,实现更高精度的定位。总体来说,本研究不仅加深了对PID控制在工业机器人伺服系统中应用的理解,也为未来相关技术的发展提供了参考和启示。未来的研究可以在优化算法、增强控制系统的自适应性等方面进行深入,以进一步提升工业机器人的操作性能,满足更高层次的生产需求。

参考文献:

[1]郭政堃,王颜辉,姚志广等.基于PID控制算法的自动巡线机器人的设计与实现[J].自动化应用,2024,65(04):54-56.

[2]李海军,石淑妮.机器人关键控制系统设计[J].无线互联科技,2023,20(06):22-25.

[3]章盼梅.模糊PID算法的水下机器人控制系统优化[J].机床与液压,2024,52(03):72-77.