通威微电子有限公司 四川 成都 610000

摘要:电化学工艺因其无工具磨损、无残余应力、无表层及亚表层破坏及热影响等优点,成为了现代工业中无法取代的重要技术。随着超大规模集成电路、微纳电子与微纳设备等行业的发展,微纳处理技术的发展迅速。在此,我们将以电化学微纳加工技术为背景,从理论、方法、设备等角度对限制刻蚀技术进行综合评述。

关键词:约束刻蚀剂层技术; 电化学微加工; 电化学纳米加工

前言

微纳技术作为一种新兴的高技术工业,如:微纳机电系统、能量转换与存储器件、微纳器件、微电子分析等。最近中美两国的贸易大战,包括外国对中国出口的芯片禁令、中兴和华为等公司的损失,都表明了国内微纳技术面临的许多“卡脖子”问题,比如 U LS I工业,就是对电子技术的需求进行了简要的阐述。目前,铜互连线技术的主流技术是:(1)利用光刻技术制作立体的铜互连线,(2)利用物理淀积制作技术制作铜互连线,(3)利用无电镀技术将铜互联架构电化,(4)利用电镀技术对铜互联结构进行电镀,(5)利用大马士革电镀技术,实现多层铜互连线[1]。通常,利用三种方法来达到电化学反应的“空间限域”战略:第一种是利用微纳电极和微纳电化学电池等电化学微纳系统. Kolb 利用电化学扫描隧道显微镜(EC-STM)来制作金属团簇. Schuster等开发了超短脉冲(USVP)技术,利用电解方法来制作金属的立体微纳结构. Yu等人利用微米毛细管作为探头,利用光刻技术在导电性基质上形成一种三维微纳米结构,并在此基础上进行电铸,除去阻抗性和牺牲性,获得了一种具有电子化学3D印刷技术的目的.第三,利用偶联的电极方法来达到空间限制.厦门大学田昭武教授提出了一种限制腐蚀技术(CELT),它是利用一种后续均匀的方法,将腐蚀液的扩散层的厚度控制在微奈米范围之内,使其达到微纳处理的目的. CELT是一种电化学刻蚀技术,它适用于金属、半导体和绝缘材料。

1. CELT原理及研究进展

电化学微纳技术的关键在于实现电化学反应,使其发生的电化学反应受限于微纳尺度的有限区域,以确保其加工的准确性。厦门田昭武教授于一九九二年年初,就已提出一种完整的结构。具有完全自主知识产权的电化学微纳法- CELT。它的主要作用是:

(1) 在该模板电极上,采用电化学和光化学的方式,使其在该模板上形成一种腐蚀介质。即:

R — 〇 + ne—,R + hp — 〇 + ne—

在该公式中, R是腐蚀先驱物,而o则是电化学或光学作用产生的腐蚀介质。

在该溶剂中添加一种能与刻蚀剂进行均匀化学反应的限制剂,并对该缓蚀剂的扩散层起限制作用,也就是限制刻蚀剂的厚度(CEL)。

〇 + S — R + Y ,〇— Y

S是束缚物质, Y是 S和0的反应的结果,当溶液中抑制剂的浓度远高于蚀刻剂前体的浓度时,由于约束反应的存在,限制反应为准一级反应,如果蚀刻剂是光电化学诱导的自由基,则cel的厚度和形状得到有效控制,自由基的猝灭反应起着限制作用。逐渐靠近工件表面的模板电极,从而使刻蚀剂和工件发生腐蚀反应。

〇 + M — R + P

在这里, M是被加工的材料, P是 M的刻蚀产品,与所述样板电极相辅相成的3D微纳米将在所述工件的表面上形成构造。

基于电化学并联等同位素转换的基本理论,在本体内进行了研究。刻蚀剂在该液体中的传播距离(也就是CEL的厚度)为:

ju = (D〇/ks)1/

对于半导体,采用 CE LT工艺,采用&2作为刻蚀剂,L-胱氨酸(RSSR)为限制, GaAs芯片为工艺目标。

刻蚀剂生成反应

2Br—— Br2 十 2e

(2)约束反应:

5Br2 + RSSR + 6H2 〇— 10Br— + 10H+ + 2RS〇3 H

(3) 刻蚀反应:

3Br2 + GaAs + 3H2 〇— Ga3+ + As〇3 3— + 6Br—+6H+

在电化学法的基础上,利用光化学作用可以诱发刻蚀剂的生成。特别是 Ti〇2光阳极首先被制造, Ti 502在光照射下生成一个电子-空洞(e--h+)X才,Br-是空穴的受体,Fe3+是一个电子的受体.

(1)光电化学反应:

2Br- + 2h+— Br2,2Fe3+ + 2e-— 2Fe2+

(2) 约束反应:

Br2 + 2Fe2+ — 2Br- + 2Fe3

刻蚀反应与公式(8)相同,在模板和被处理的零件之间,有X3,微纳级的 CEL,很难在这样的薄膜中得到均匀的电位。光电限制腐蚀系统无需施加任何的电压,完全依赖于光场,避免了传统 C E LT中的电位调节问题,指出外电场的诱发和调节是今后处理 C E LT许多技术问题的一种行之有效的方法.利用 Ti02光阳极,利用光化学生成羟基自由基(· OH),再由•〇

H 利用自身的衰变产生电致发光,可以在金属铜板上进行微细加工、磨砂。

在上述 CELT反应系统中,限制反应均在体液中进行,但在电位分布、物质输运、物质平衡等方面仍存在着很大的困难,因此,本文利用物理外电场来诱发局部电化学反应,将“约束刻蚀”概念从溶液相向扩展到了表面。举例来说,在金属/半导体/电解质溶液三相界面区,限制半导体腐蚀,在铂(pt)金属化的模板与 GaAs晶圆板进行有效的接触时,由于 GaAs的电子逸散比 Pt少,所以,电子从 GaAs一侧向 Pt一侧移动,从而在 Pt/GaAs的交界面上 Pt一侧带有负电, GaAs一侧带有正电流,从而在电解液中生成侵蚀。

Mn〇4— + 8 H+ + 5 e——Mn2 十十 4H2〇

GaAs+ 6 h+ + 3 H2〇-^Ga3+ + As〇33~ + 6 H +

尽管不需要调节模板电位,但由于在极细 CE L内部存在一定数量的电子受体,因此当电极被消耗殆尽时,该腐蚀终止。采用光刻蚀技术,以解决材料供应与均衡问题。利用光致发光作用,使半导体产生电荷分裂,从而产生侵蚀性的原电池。以Fe3+为电子受体,调节砷化镓的侵蚀过程,在该条件下,限制作用依然是 GaAs晶体的孔洞的扩展与消耗,而 C EL的厚度则维持方程。

2 约束刻蚀剂层的技术进展

2.1 传统约束刻蚀剂层技术(CELT)

CELT系统的反应适应性和动态特性一般由 SECM (SECM)进行检测。通常,热压成型是在聚甲基丙烯酸甲酯(PMMA)衬底上的一种3 D微纳型模板,再利用磁控溅射法将50纳米 Pt薄膜层涂覆在晶片上,从而构成一种电极模版。若 CEL足够薄, CEL的外形保持性较好。研究结果表明: PMMA型模电极与PT型PT薄膜的弹性模数存在差异,且在与基质接触时,因其与基质的接触而产生一定的弹性变形。通过在原有的微观微观组织中, CELT可以精确地将这些微小的多层结构移至半导体材料的表层,进而发展出一种利用电子技术加工的微纳米多层组织技术。

2.2 电化学纳米压印技术

针对可能存在于 CELT中的超薄液层,基于接触电位诱导的局部腐蚀机理,本文介绍了 ECNL技术。GaAs的光电作用可以加速电势诱导的蚀刻速度,因此可以改善 CNL的效率。在 GaAs平板的背侧,因受到光学作用, GaAs价带处的电子被激励至导电区,再被导入铅电极,使接触电场增大,使刻蚀的原始细胞的介电极性增大,加快 GaAs蚀刻的速度。且蚀刻引起的蚀刻在三相交界面上严格地排成一行,当金属与半导体因蚀刻而分开时,蚀刻处理会被自动地结束,由此保证了处理的准确性。与常规的奈米压印制程技术相比, CENL无需采用热、光等特性,无需添加其他技术,可直接制作出具有3D微奈米功能性的半导体器件,解决了“卡脖子”媒质的问题。提出了一种新的腐蚀尖端形态的计算方法。在此模式下,当侵蚀尖端在宽沟道内形成一个圆形的凹槽时,其表面呈一条曲线;在宽至窄的情况下,该侵蚀尖端在窄沟道内的形态基本维持为一条直线。该模型可以很好地反映出侵蚀尖端的变化情况,与试验数据相符合。另外,本文还对两种由窄至宽、宽至窄的复合通道进行了腐蚀速度的分析。对窄向宽的复合通道,在侵蚀的前部达到两条沟道的界面,其前端区域会有一个迅速增加的趋势,这个阶段的蚀头区域会迅速降低,之后的蚀头区域会有一个缓慢增加的趋势,从而会降低腐蚀率,但降低的幅度要小于之前的趋势。如果侵蚀的前端接触宽沟道两侧的两侧,那么就会产生最大的区域,而随着时间的推移,侵蚀的速度也会越来越低。在这种情况下,通过测量布拉格中心的波长漂移,可以判断出外包涂层已经完全被侵蚀的危险程度,这时,提高提高速率可以避免因涂层与核心成份的不同引起的腐蚀边界的突变,进而降低光损失。因为纤维纵向浸泡在浸渍介质中,而且是竖向竖立的,因此可以减少因微纳纤维的非均匀性而造成的光损失。该装置简单,重复性好,可在多个试样中监控单个纤维,从而使微纳光纤光栅的大规模生产,对于微纳光纤光栅的发展起到了积极的作用。而在宽窄型复合通道中,在侵蚀尖端达到两通道界面时,会因侵蚀尖端区域的急剧减小而使其速度急剧增加。自那以后,因扩散约束作用,侵蚀速度始终保持不变。因而,在微纳米元件工业中,该技术有望取代传统的纳米印刷技术。

2.3 电化学全息光刻技术

针对 CELT超薄液体介质中的流动与均衡问题,采用了一种新型的微电子微影技术。如上所述,若采用半导体光刻蚀技术,无需采用物理模版,仅利用光的基本理论即可完成光模板的制作。在光强条件下,光刻蚀速率随光照强度呈特殊的变化规律。而通过不同区域的光强的不同,可以在晶圆表面形成具有不同形状的纳米结构。与常规的光刻技术相比较,电子化学光刻技术无需采用胶粘剂等其它方法,可以在半导体器件上实现三维微纳米的功能,进而实现光刻胶的“卡脖子”。微纳光纤光栅的化学蚀刻法是通过对已写入光纤光栅的光导纤维进行腐蚀,直至其光栅区的尺寸为微米级。与用微纳纤维刻制光栅的结构相比,采用化学蚀刻法,实验设备简单,调整方便,适用于大规模的生产。然而,常规的腐蚀工艺会使光纤的渐变区产生非均匀性和折射性的突然变化,使其产生大量的光损失,这将极大地制约着微纳光纤光栅器件的最小尺寸和最大的信号噪声。所以,为了得到微纳光纤光路器件,必须在蚀刻时对其进行渐变区及光顺性的改善,从而得到较小的损失。

2.4光电化学机械抛光

在微纳米制造方面,除三维微纳米材料之外,还要满足亚纳米级及纳米级精密的高精密加工工艺。本文主要阐述了电子激光与机械磨削技术的结合。在太阳照射下,由于电荷层的形成,使氮化镓(GaN)半导体阳极发生了光的作用。若将电子导入阴极,将氮化镓的表面钝化,并用机械抛光法除去,使 GaN的基板得到光亮。CELT技术用于化学力学研磨(CMP),其除杂效果优于 CMP。该方法能够实现原子级别的表面粗糙,而且可以控制输出电来控制磨削端部,这是 CMP工艺的一个重大进展。而误差较大的原因是把扩散系数和腐蚀速率常数当作是常数。本文把扩散系数是温度和腐蚀液浓度的函数、腐蚀速率常数是温度的函数运用到牺牲层腐蚀模型中,由此得到了牺牲层腐蚀修正模型。以直沟道结构和冒泡结构为例分别进行不同浓度、不同温度下和不同腐蚀孔半径(对于冒泡结构)的腐蚀实验。实验表明,修正模型能够长时间准确预测腐蚀过程。这就解决了以往模型在腐蚀长度较大时误差较大的问题。

3.CELT装备进展

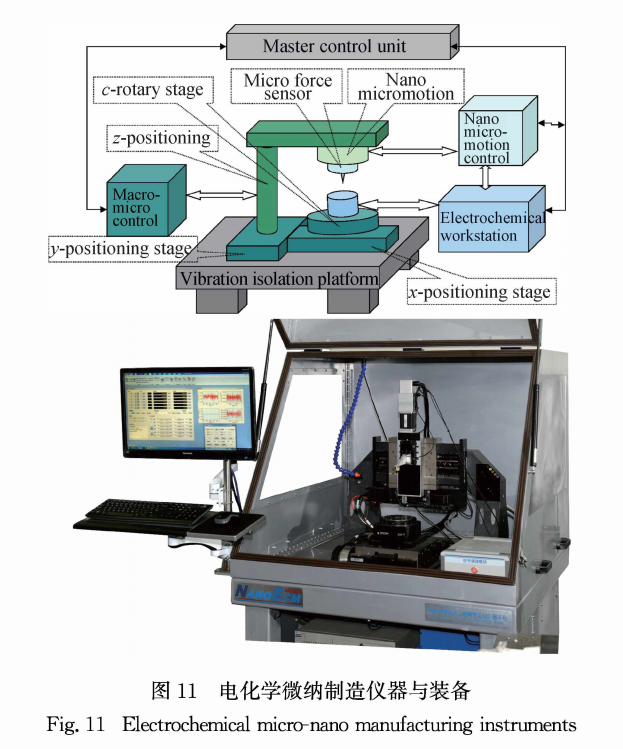

本文提出了一种利用激光针电化学技术,加工检测一体化技术,宏-微-纳跨尺度五轴协同工作的电子化学微纳加工设备,该设备具有纳米精度、准直度和多次定位精度;同时,利用自主研发的高精度线性马达,可实时地进行多物质参数的反馈和调节,并与电化学过程紧密地结合。 C轴转动平台的特点是:针电化学技术、加工检测一体化、宏-微-纳跨-五轴五轴联动的电化学微纳加工设备,总体的构造和体系构成如下:1、利用自主开发的高精度线性马达,利用高精度的线性马达,实现纳米级的精确测量和移动精度. C轴转动平台的实时在线检测、反馈、外场调制和电化学信号等多种物理信号的在线检测、反馈和调制,并开发了局部电流反馈方式的工件校正技术;利用闭环反馈技术,可以完成芯片尺寸的 C E LT加工,并利用 SECM恒电流反馈方式或 AFM恒力方式进行大规模显微组织形态检测.

4.结语

C E LT不但可以大量地进行复杂的三维微纳结构的复制品,还可以用于平面、圆柱、曲面、球面和非曲面等零件的表面进行超平滑的抛光. C ELT是一种完全没有机械疲劳、热作用、残留应力、亚表面破坏的特点.与常规电化学处理相比, C ELT不会受到材料的导电特性的制约.相对于其它的高精度电化学工艺而言, C ELT的工艺有一定的距离灵敏度,并且可以实现完全的控制,也就是说除了 C E E L的厚度以外,没有腐蚀反应. C ELT与光刻和纳米印刷不同, C ELT没有光刻胶、热塑性和光固性,也没有其它的工艺,所以 C ELT可以在半导体芯片上进行三维微纳米的制造.但是,在 CE LT的成型工艺中,材料的输送和补充、均匀电势或电流场的调节都是需要进一步研究和开发的.在研究物理领域中微纳米级电化学反应的动力学特性时,因此,必须进一步深入地探讨各种操作条件与电极加工过程的联系,并在此基础上,进一步完善合理的设计与优化机理。最终,需要进行多领域的研究。通过相互交流和协作,研发符合微纳工艺要求的电化学装置,使 CELT技术不断提升,推动仪器产业化。

参考文献

王英、程秀兰、吴炜文、付学成、韩永来、沈赟靓、张明军. 开放式半导体微纳加工实验室危化品管理体系的规范化建设[J]. 实验技术与管理, 2020, 37(12):4.

李俊海,辛格J P,托马斯E L.微/纳米结构机械超材料J.高级材料,2012,24(36):4782-4810。

刘晓泽, 张馨元, 张顺平,等. 二维半导体微纳光腔中光与物质的耦合[J]. 光学学报, 2021, 41(8):20.

[4]向进, 徐毅, 兰胜. 基于高折射率半导体微纳颗粒米氏共振的荧光调控[J]. 中国激光, 2020, 47(7):15.