(中交第二航务工程局有限公司 重庆 400000)

摘要:

目前架桥机的自动化水平很低,架梁操作几乎完全依靠操作人员手动控制,对于工艺较复杂的架梁工况,人工操作工效较低,需要较多的操作工人,而且容易出错,导致安全事故的发生。因此,研发一种架梁的自动化控制系统显得非常有意义,可以减少人员消耗、提高工效和可靠性。

关键词:架梁 自动化控制

公路、铁路工程中的桥梁施工,随着桥梁装配化要求日益增多,越来越多的桥梁工程采用预制梁现场安装工艺进行施工,安装设备大多采用架桥机,目前架桥机的自动化水平很低,架梁操作几乎完全依靠人手动控制,对于工艺较复杂的架梁工况,人工操作效率较低,需要较多的操作工人,而且容易出错,导致安全事故的发生。因此,基于安全、质量、功效、经济性等因素考虑,依托现有余杭高架工程项目,结合架桥机的功能特点和工程要求等研发一种架梁的自动化控制系统显得非常有意义。

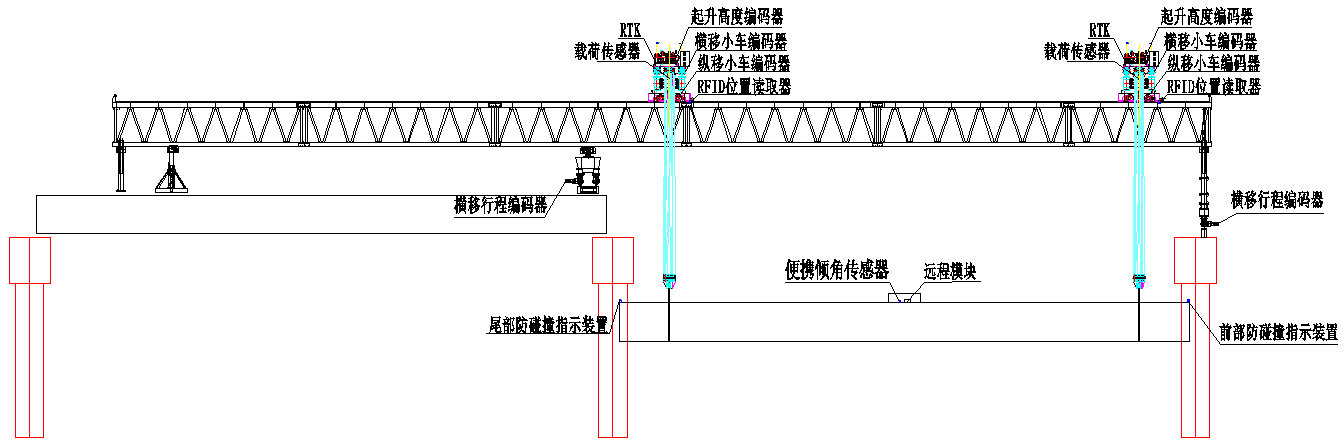

自动化架梁控制系统包括:RTK实时差分定位测量技术、架桥机自动架梁电气系统和安装保护装置组成。通过该系统可完成被吊物的定位和自动化架梁动作,并在原架桥机安全保护装置的基础上新增自动化架梁安全保护系统,提高架梁作业的安全性。

采用基于北斗(或GPS)的RTK实时差分定位测量技术,解决被吊梁片的空间位置、姿态的测量问题,而安装现场构筑物的数据以及梁片最终安装就位的数据是已知的,这样就满足了架桥机架梁自动化的基本条件。

由于吊具处于架桥机主体结构下方,容易被遮挡,如果将RTK接收机安装在吊具上,容易影响测量精度。因此,将RTK接收机安装在架桥机前、后天车的卷扬机附近,这样可以定位出前后天车的精确位置,精度可达厘米级。在天车卷扬机主轴上安装绝对值编码器,可以精确测量出吊具在垂直方向上,距离RTK接收机的距离,精度可达毫米级,基于以上手段得出的测量数据,可以知道每台天车的吊梁吊具的精确的空间位置,被吊物体的空间位置和姿态即被精确的测量出来,被吊物体空间位置数据精度可达厘米级。

施工现场构筑物(墩柱、盖梁等)的数据以及需要架设的梁片的数据采用实际验收的数据,这些数据形成架梁控制的边界条件;梁片最终安装就位的坐标位置作为架梁控制的目标值。这些数据从后台程序录入系统,系统根据这些数据自动制定梁片架设的方案,确保架设过程线路清晰,不碰触任何构筑物,最终就位准确。

需要知道的已知数据除了梁片的RTK数据外,还需要明确吊绳的长度,钢丝绳挂点在梁片纵向距离上的位置,这些数据需要录入到控制系统内。

架桥机电气系统,采用基于局域网的无线分散式控制方式,分为前天车控制站,后天车控制站,主梁控制站,前支腿控制站,中支腿控制站。其中,主梁控制站作为主站,接收遥控器操作指令,接收各个子站的安全限位检测信号机状态信号,根据控制逻辑产生正确的运行指令,将运行指令下发给各个子站,各个子站根据运行指令,执行相应的作业动作。

另外,在主站处,设置人机界面,能够显示出当前的操作指令,在进行作业动作,同时也能显示整机所有的故障信息,方便维保人员检修设备。

采用分布式控制后,主站和子站之间,只要布动力电源线。各个子站控制及驱动,都在子站内就近完成检测控制。极大减小了架桥机的布线施工难度,也降低了架桥机后续使用的维保成本。

另外,为了更简化布线,局域网采用无线工业网桥,来代替网线布线。

主梁控制主站设置在架桥机尾部司机室内,人机界面设置在主站处。主站接收来自线控遥控器的操作指令,并根据子站检测反馈的安全信号(安全限位、过载、状态等),产生控制指令。同时将各种操作信息和故障信息,实时显示在人机界面上。

尾支腿的液压控制,由主站直接控制完成,两个天车及前支腿、中支腿动作由各自子站完成驱动控制。

主站除了完成控制功能,还负责为各个子站配电。

天车子站设置在天车的横移小车上,起升、横移和纵移,采用变频调速的驱动方式。两个天车的联动同步运行,由主站协调控制,两个子站之间,没有主从关系和控制关系。

支腿子站只有前支腿和中支腿设置控制子站,因为这两个支腿有整机横移动作和顶升动作,相对复杂,驱动部件较多。整机横移,采用变频调速的驱动方式。尾支腿和托架除了液压,没有过多的驱动控制,因此,尾支腿和托架的控制归属于主站控制。

图1 控制传感器分布图

图1 控制传感器分布图

在提梁的过程中,安全保护尤为重要,安全保护的措施有以下几个方面:

1)在梁片上放置便携倾角传感器,传感器信号通过无线方式,发送给控制系统,当检测到梁片的纵向倾角变化和横向倾角变化,大于预警设定值,停止自动提梁过程,并给出声光提示。

2)在梁片两端,放置便携式超声波防碰撞开关,当梁片与盖梁底部接近,达到安全距离设定值,停机并给出声光报警。

3)梁片在提离运梁车之后,提升过程中,载荷检测发现载荷变化率大于10%,可能产生碰触,停机并给出声光报警。

4)RTK动态定位验证保护。天车的位置检测,除了RTK检测手段,还在天车的横移小车和纵移小车上安装了绝对值编码器,还有RFID定位装置,用来检测横移小车和纵移小车的相对位置变化。当编码器检测的位置变化和RTK动态位置变化差值过大,停机并给出声光报警。

公路架桥机通常采用尾部喂梁。当桥下喂梁时,由于梁片长度大于桥墩盖梁边沿净空间距,因此,梁片需要纵向倾斜起吊,错开盖梁,方能提到桥面上进行安装。吊装过程中需要严格控制梁片倾角和空间位置,防止碰触,难度和安全风险非常大。

图2 桥下喂梁示意图

杭州余杭高架项目全长34km,上部结构T梁共计9128榀T梁,全线高架,桥下为市政道路,施工过程中道路不中断。由于上部结构施工断点较多,无法采用桥面喂梁。余杭高架T梁架设采用了自动化架梁控制系统,并得以成功实施。该自动化方案主要解决的是梁片提离运梁车后,一直到梁片安装就位过程的自动化。

基本流程如下:

序号 | 步骤名称 | 操作步骤 | 示意图 |

1 | 架桥机就位 | 架桥机处于架梁状态,运梁车运载梁板至吊梁位置(停车位置任意)。 | |

2 | 梁体起吊 | 提升梁体悬空,撤离运梁车。在盖梁和梁片不碰撞的前提下,尽量提高,根据经验,设定梁片距离盖梁底面300毫米左右。两车同步后移到梁的前端露出盖梁,设定为300毫米左右。 | |

3 | 梁体提升 | 单端提升梁体,控制旋转角度不超过15°,即梁体前后端高度相差7.3m时停止吊梁。 | |

4 | 梁体斜向水平移动 | 启动前、后纵行桁车,将梁板平行移动约3.7m,低端梁体移出盖梁范围。 | |

5 | 移梁提升 | 启动后起升机构,当后端吊高超过支座垫石后即可将梁板向后移。 | |

6 | T梁后移 | 启动前、后天车,梁体整体向后移动至设计位置, 自动结束,手动调整下落就位。 | |

自动化架梁控制系统自动化程度高,减少了人员的投入,提高了复杂工况下架梁的安全性,保证了预制梁安装的质量,相较于传统的人工操作架梁,经济性和安全性都有了很大的提高。

参考文献:

《余杭区崇贤至老余杭连接线(高架)工程T梁运输、安装施工方案》

第3页