广西桂平市第一中等职业技术学校 537200

【摘要】 在产品制造过程中,常见有长径比大于25的普通轴类工件称为细长轴类零件。数控车床加工细长轴的最大特点是刚性差。因些,加工细长轴最主要改善刚性问题,按照零件图样拟定好轴类零件的加工工艺,并根据工艺要求编写出零件的加工程序,使其在加工过程中不产生振动,不会出现振纹,保证了工件的几何精度。轴类零件在整个制造业中发挥着重要作用,是汽车、重型机械、吊机、船舶等领域的重要组成部分。以船舶常用的细长轴为例进行探讨轮轴零件的数控加工工艺及编辑加工程序。

【关键词】 数车 细长轴 工艺分析 编程

在满足企业的大批量生产条件下,在自动化不断发展中,应用数控技术加工零部件,可以取得更好的经济效益。CNC机床车削过程中无需人工干预,数控机床可自动连续加工至程序结束。因此,最适合于多种中小批量零件的生产,在生产中,大大缩短了生产周期,为工艺设备节省了大量的时间和成本。

细长轴是轴类零件之一,特别是在数控车床上加工的零件较为常见。当工件的长径比大于25时,工件称为细长轴。细长轴的最大特点是刚性差。在车削过程中,由于切削力、工件重力、顶紧力等的影响,容易产生弯曲变形、失稳、振动等,容易造成加工尺寸精度误差。车削细长轴主要是为了解决工件加工过程中的刚性和变形问题。

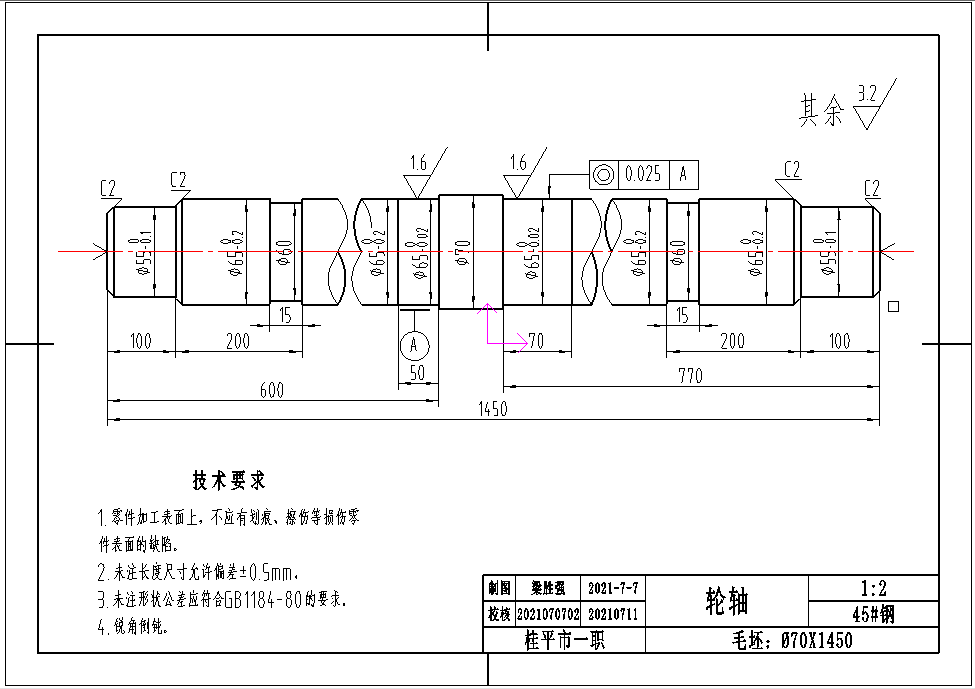

以船舶常见的轮轴为例,如图(1)。

图(1)轮轴零件图样

工艺制定者不但要会运用数控系统的各种编程指令,还需熟练掌握数控机床的特点、性能、刀具系统、运动方式、工件的装夹方式和切削规范等技术性文件材料。因制定加工工艺的内容、加工工艺的方法非常重要,它将会影响到零件的加工质量,所以也是加工零件的关键技术之一。

由零件图可知,该零件毛坯为Φ70X1450㎜,工件两头已经钻好中心孔。其外轮廓由外圆和切槽构成,其中有两尺寸精度要求较高的外圆,即Φ650-0.02及其长度分别为50mm,70mm,同轴度公差为Φ0.025,其表面光洁度值为Ra1.6㎛,是要求最高两处的加工精度。其余的表面光洁度值均为Ra3.2㎛,对于它们所处于的外圆公差范围大。零件图上无硬度与热处理要求,材质为45#钢,切削性能好,以便易于安排数控车削工序,制定车削方案。完整的标注零件图中的尺寸,满足零件尺寸设计要求。

该工件较长采用一顶一夹的方式,轮轴零件的左端采用三爪自定心卡盘进行装夹(如图2所示),右端面在上一道工序时打好中心孔,然后使用后顶针顶住(如图3所示),以提高工件的同轴度,便于加工装夹。坐标原点选择在右端面与工件轴线交点上。

(图2) (图3)

按照本课题的工件图样,为了达到工件车削性能、车刀、零件材质和公差的要求,参照数控车床使用手册或相关机床车削材料,选择切削速度和进给量,然后根据公式计算出合理的切削用量。

根据前面分析各项内容综合制定成数控车床车削零件工艺卡,见表4-2。这个表格是编写程序的重要性,也是数控车床车削零件的指导文件。

表4-2 数控车床加工轮轴工艺过程卡片

XX机械厂 | 数控加工工艺过程卡片 | 产品型号 | | 零件图号 | | 共 页第 页 | ||||||

产品名称 | | 零件名称 | 轮轴 | 材料牌号 | 45钢 | |||||||

工序名称 | 车 | 工序号 | | 机床名称 | 数控车床 | 机床型号 | CAK6180X3000 | |||||

| ||||||||||||

工步号 | 工序内容 | 工件装夹方式 | 刀具选择 | 主轴转速n r/min | 进给量F ㎜/min | 切削深度ap mm | 备注 | |||||

左端加工工艺 | | |||||||||||

1 | 粗加工左端Φ55X100㎜、Φ65X200㎜的外圆 | 三爪自定心卡盘 | 930机夹外圆右偏刀 | 500r/min | 120㎜/min | 2㎜ | | |||||

2 | 精加工左端Φ55X100㎜、Φ65X200㎜的外圆 | 930机夹外圆右偏刀 | 600r/min | 100㎜/min | 0.5㎜ | |||||||

3 | 切削左端Φ60、长度为15㎜的槽 | 刀宽5㎜的外槽刀 | 150r/min | 15㎜/min | | | ||||||

右端加工工艺 | ||||||||||||

4 | 调头装夹已加工左端Φ55X100㎜的外圆 | 三爪自定心卡盘 | | | | | | |||||

5 | 粗加工右端Φ55X100㎜、Φ65的外圆 | 930机夹外圆右偏刀 | 400r/min | 100㎜/min | 1.5㎜ | | ||||||

6 | 精加工右端Φ55X100㎜、Φ65的外圆 | 930机夹外圆右偏刀 | 500r/min | 80㎜/min | 0.5㎜ | |||||||

7 | 切削右端Φ60、长度为15㎜的槽 | 刀宽5㎜的外槽刀 | 150r/min | 15㎜/min | | | ||||||

8 | 粗加工左端Φ65X300㎜的外圆 | 三爪自定心卡盘 | 930机夹外圆左偏刀 | 400r/min | 100㎜/min | 1.5㎜ | | |||||

9 | 精加工左端Φ65X300㎜的外圆 | 930机夹外圆左偏刀 | 500r/min | 80㎜/min | 0.5㎜ | |||||||

为了达到车削工件的尺寸精度要求,保证工件的车削质量。车削前的毛坯要进行检测,车削过程中测量该零件准确性,车削完毕后的工件也要检测是否合格。测量所需的工具种类有很多,按照所车削的零件来选择合适的测量工具。

数控机床种类很多,为更好地适应数控加工技术的发展,并满足不同使用的需求。本文选自山东XX数控机床有限公司的数控车床重型-CAK6180AX3000卧式车床 广数系统。该设备的主轴电机为变频调速主轴,即无级变速主轴。相对于手动档的车床更方便、快捷、操作更简易。该操作面板为广州数控980系统。广数980系统面板的优点是在于按键都是中文数字为主,便于操作者更快熟悉按键,懂得操作要领,快速掌握机床各功能指令。对于手工编程来说,有利于更快的录入、检查、校验程序。

5.1数控编程方式

加工程序编制所有过程都是通过手工制作编制的,适用于大量生产,简单的轮廓形状,方便的计算处理、加工线路单一或弧形轮廓。

在计算机运用UG、CAXA数车等软件进行自动编辑出加工程序。它适合加工不规则曲线、形状较复杂的零件。

在工件旋转中心和工件的末端的交叉处选择CNC车床的编程原点的来源。当零件的左端被加工时,零件程序的编程原点在左端面对称中心轴上,该面作为Z轴的对刀基准,左端表面为X轴对刀基准。当零件的右端被加工时,零件程序的编程原点在右端面对称中心轴上,该面作为Z轴的对刀基准,右端表面作为X轴对刀基准。设定在不碰撞工装、夹具等前提下确定换刀点位置,并能实现安全的转换刀具。该工件较长,采用一顶一夹加工方式,因此,安全换刀点工件坐标系设定为X400,Z5的位置。

通过零件的数控加工工艺的分析,编程时,根据零件尺寸精度要求,所有外圆直径尺寸取中值,以便于编写程序。本课题主要介绍轮轴手工编程及写出参考程序,见表5-1、表5-2。

表5-1 左端参考程序

O0012 T0101 G00 X500 Z5 M08 M03 S500 G00 X72 Z3 G71 U2 R0.5 G71 P10 Q20 U0.5 W0 F120 N10 G00 X51 G01 Z0 F100 X54.95 Z-2 Z-100 X61 X64.9 Z-102 Z-300 N20 X72 | G00 X400 Z5 M05 T0101 M03 S600 G00 X72 Z3 G70 P10 Q20 G00 X400 Z5 M05 M00 T0202 M03 S150 G00 Z-290 X67 G75 R0.5 G75 X60 Z-300 P3000 Q5000 R0 F15 G00 X400 Z5 M05 M09 M30 |

表5-2 右端参考程序

O0013 T0101 M08 M03 S400 G00 X400 Z5 G00 X72 Z3 G71 U1.5 R0.5 G71 P10 Q20 U0.5 W0 F100 N10 G00 X51 G01 Z0 F80 X54.95 Z-2 Z-100 X61 X64.9 Z-102 Z-700 X64.99 Z-770 N20 X72 G00 X400 Z5 M05 T0101 M03 S500 G00 X72 Z3 G70 P10 Q20 G00 X400 Z5 M05 M00 T0202 M03 S150 G00 Z-290 X67 | G75 R0.5 G75 X60 Z-300 P3000 Q5000 R0 F15 G00 X400 Z5 M05 M00 T0303 M03 S400 G00 Z-1153 X70 G71 U1.5 R0.5 G71 P30 Q40 U0.5 W0 F100 N30 G00 X64.9 G01 Z-900 F80 X64.99 Z-850 N40 X70 G00 Z-1153 X400 M05 T0303 M03 S500 G00 Z-1153 X70 G70 P30 Q40 G00 X400 Z5 M05 M09 M30 |

随着智能制造的发展,在企业生产中,为了满足生产需求,不断改革创新。加快现代化、智能化的发展,跟上时代的步伐。企业理想就是以最低成本完成最优的产品,秉承质量至上的宗旨。不断的创新,提高生产效率,提升产品的质量,做到精益求精,客户满意要求。以设计轮轴为例进行加工制造零件,如图4所示:在数控车床加工完成后的半成品轮轴。

(图4)

参考文献

【1】孙桓、陈作模、葛文杰主编《机械原理》高等教育出版社,2013.4

【2】 陈德航,胥进,马利军主编《数控车削编程与加工技术》第3版 北京理工大学出版社,2019.10

【3】王兵主编《数控加工工艺与编程实例》 北京电子工业出版社,2016.7

【4】王兵,李贞权主编《数控车床编程与操作》 北京人民邮电出版社,2012.4

【5】黄云清主编《公差配合与测量技术(第3版)》 机械工业出版社,2018.1

1