际华三五一三实业有限公司 陕西西安 710000

摘要:快速成型技术虽然属于一种新兴技术,但是其给制造业创造的价值却十分巨大,因此,该技术得到了大面积的应用。其能够实现将计算机中的设计图形,向产品原型或制造零件的直接、迅速以及准确的转变,从开发周期、开发费用以及市场竞争力方面,对产品进行了提升。RP技术通过对制造方法和制造技术的结合,使以往的模具能够得到快速的成形,从周期、成本 以及综合效益方面对模具制造进行了提升,通过对模具精度和寿命的提升,使模具生产和使用,对制造技术所提出的要求能够得以满足。

关键词:RP技术;快速模具制造;研究;快速成形

快速成型技术从20世纪80年代研发到现在,已经对多种工艺进行了全新的研发,其中光固化立体制造技术、分层实体制造等已经得到了成熟的应用。计算机、CAD等技术通过RPM的集合,能够成为一种高新技术,近几年来,国内外对该技术的发展十分迅速,并且在21世纪成为了制造业众多组成部分中最为关键的部分。

快速成型技术的基本成型原理及特点

(一)基本原理

在某一坐标方向中对大量二维平面的叠加,能够形成任意三维零件,所以,可以通过对切片软件的采用进行分层操作,对计算机所制作的三维CAD实体模型进行处理,经过处理后的截面层较薄,并且,可以对备截面层进行二维数据的处理,材料在工作台的控制下,能够对二维轮廓进行叠加生成,液体材料在黏贴、烧结等操作后,会出现逐层固化现象,通过快速堆积,能够使零部件的形状达到要求。

特点

1.加工新概念。RP技术能够对材料进行累加,使材料能够得到生长而不是去除,所以,不需要用到刀具、模具以及工装夹具进行加工,并且材料能够得到极高的利用。

2.对复杂的几何零件的形状限制进行了突破,具有快速成形的特点,所获得的三维实

体零件或模型能够实现一定的功能。

3.不需要经过CAPP的处理就能够进行无缝连接。

4.柔性度高。如果想要使模型零件能够具有不同的形状,只需通过对CAD模型的改变、再次调整以及参数设置就能够实现,

5.较低的制造费用。其只需要以往数控切削法的1/3—1/2制造周期和1/5—1/3成本即可完成,越复杂的几何模具能够带来的效益就越高[1]。

二、快速模具制造工艺流程

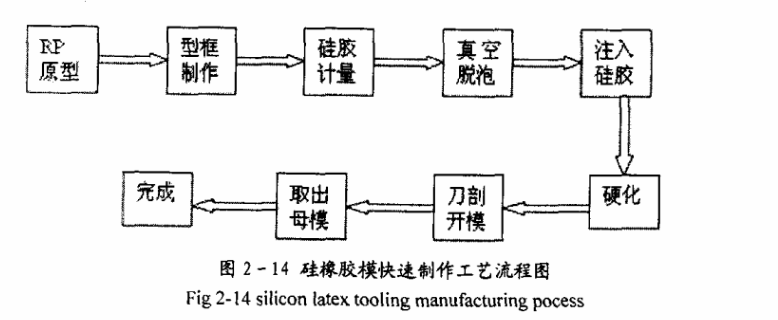

(一)硅橡胶制作

在快速模具制造的众多工艺中,硅橡胶制膜工艺是最为常见的一种。硅橡胶模具在柔性以及弹性方面有着一定的优势,能够使零件具有复杂的结构、精细的花纹等,并且无需较长的制作周期,就能够获得高质量的制件,所以受到了广泛的关注。由于零件有着不同的外形,因此,硅橡胶模具需要具备不同的强度,所以,需要采用不同的方法进行制模。

(二)硅橡胶模具特点:

硅橡胶在仿真性、强度以及收缩率方面有着一定的优势。该材料能够更加简单的对弹性模具进行制造,不需要通过对特殊技术和设备的使用,就能够在室温下的数小时内制成。采用硅橡胶制作而成的模具,不受使用次数的限制,并且不会受到粗劣操作的影响,通过对原型和产品精密公差的保持,使制件能够得到批量的生产,并且能够通过直接加工对复杂形状的零件进行制造,无需进行铣削和打磨等加工,并且降低了脱模的难度,使产品能够在短时间内完成试制,同时能够更加便于修改模具。除此之外,橡胶模具的弹性十分良好,可以直接对建筑成型后的凹凸部分进行取出,使其最显著的特点。

(三)工艺流程

三

、快速成形技术遇到的问题

(一)材料问题

现在,从成形性能的角度来说,RP成形材料并不理想,成形件无法从功能上满足零件所提出的要求,产品必须通过后处理或二次开发后,才能够令人满意。由于需要专门对材料技术进行开发,因此,RP成形材料大多价格比较贵,加大了生产成本的投入[2]。

(二)软件、成形进度和质量问题

RP技术在快速的发展的同时,也带来了各种问题的出现,RP系统软件在离散、堆积成形的众多环节中,具有一定的重要性,能够从速度、精度以及质量等方面,对成形造成较大的影响。现在从表面精度以及质量方面来说,大部分RP成形件无法达到工程的实际要求,无法实现零件的功能,因此,只能够将其作为原型,对新产品进行开发和功能测试等操作。

四、快速制膜技术发展的关键技及解决办法

由于目前制造加工行业,将快速制膜技术作为重点工艺,对其的开发研究在国内外都得到了大量的投入,对快速制膜技术在发展阶段遇到的关键制约问题进行了以下概括:

1.快速成形对模具的直接制作,无法通过制造使模具的表面和尺寸具有高精度、使机械具有耐久性等特点,并且需要花费较高的成本,对尺寸规格进行了限制。对成本低、适用性强的精细加工,以及成形能量对各种材料的成形,通过对熔池效应的利用,能够使直接制模法具备更高的适用性,并且加大了对适应性材料及高精度表面的制造几率。

2.通过对原型技术和铸造技术、熔射技术的结合,能够间接快速的获取到模具,相比直接对模具的制造来说,具有更强的实用性,然而,受到工序以及材料和环境等方面的影响,导致难以对精度进行控制。对模具材料的尺寸以及稳定性的开发,能够实现通过短流程制模,以及安定化工作对模具精度的有效提升。

3.从我国的国情出发,快速制模法更为合适,其应用前景较为广阔。相比高速铣削来说,由于其表面形状的复杂和精细,以及必须采用放电加工,因此,模具制造优势更为明显。想要使快速支模能够具备更高的技术竞争力,就需要通过加工数据生成的对比,对更加简便的数控技术进行开发,同时,对快速制模发的新开发,还需要对模具的性质和表面、材料进行考虑。

五、快速制模技术发展趋势

由于目前制造加工行业将快速制膜技术作为重点工艺,对磨具的快速制造尤其是金属模具的快速制造技术小樱桃在发展阶段面临的趋势进行了一下概括:

1.由于部分模具例如快速软模、陶瓷模具等,只能在固定的范围内进行使用,因此快速制造对RP技术的应用需要向着金属主导模具中的压铸、冲压等方向努力。

2.间接法通过对各种原型的快速制造,以及对铸造、熔射等技术的结合,相比直接法来说,间接法更加使用,然而受到工序、材料以及环境方面的影响,导致难以控制进度。对制模所需的尺寸稳定性较好的材料的开发,能够制模工序得以减少,使工作环境能够更加安定,能够作为关键,对间接法制模进度进行提升。

3.站在堆积成形的角度来说,无法通过直接制造法,使模具的表面和尺寸具有高精度、使机械具有耐久性等特点,且需要花费较高的成本,对尺寸规格进行了限制。对成本低、适用性强的精细加工,以及堆积成形技术对大量材料的应用,和集成成形技术的去除来说,能够使直接制模法具有更强的实用性,使材料和表面具有更高的适应性和精度。

4.从我国的国情出发,快速制模法更为合适,其应用前景较为广阔。相比高速铣削来说,由于其表面形状的复杂和精细,以及必须采用放电加工,因此,模具制造优势更为明显。想要使快速制模技术能够具备更强的竞争力,就需要通过加工数据生成的对比,对更加简便的数控技术进行开发,同时,对快速制模发的新开发,还需要对模具的性质和表面、材料进行考虑[3]。

结束语:

1.本文对国内外的快速成型技术的发展进行了阐述,随后从成型原理和特点的方面,对快速成型技术进行了基本的介绍,并且对成型技术中的代表技术进行了指出。

2.从问题和发展趋势的方面,对快速成形技术进行了介绍。

3.通过对关键问题的指出,对快速模具技术的解决和发展进行了阐述。

参考文献:

[1]谷诤巍, 全永义, 张人佶,等. 基于RP/RT技术的不锈钢快速模具制造工艺[J]. 模具工业, 2003(12):50-53.

[2]贾吉林, 张昌明. 基于RP的快速模具制造技术的应用研究[J]. 机械设计与制造, 2009(09):240-241.

[3]张昌明. 基于RP的快速模具制造技术研究[D]. 太原理工大学, 2006.