中交第一航务工程局有限公司 天津 300450

摘 要: 城市综合管廊作为新型施工领域,在国家的大力推行和支持下,目前全国大中型城市中综合管廊工程掀起了建设高潮。随着城市综合管廊的建设发展,建设过程中需克服城市施工具有的复杂性特点。本文结合武汉市光谷中心城综合管廊建设工程实例,对综合管廊下穿既有线顶管施工工艺进行了探讨和实践,在施工过程中能够满足各项设计及规范要求,可供类似工程借鉴和参考。

关键词:下穿 矩形 顶管

1.工程概况

本工程包含综合管廊下穿城市有轨电车、下穿高速公路2处顶管,施工内容主要包含:顶进管节预制工程、始发井及接收井工程、矩形顶管顶进工程、管节防水工程。

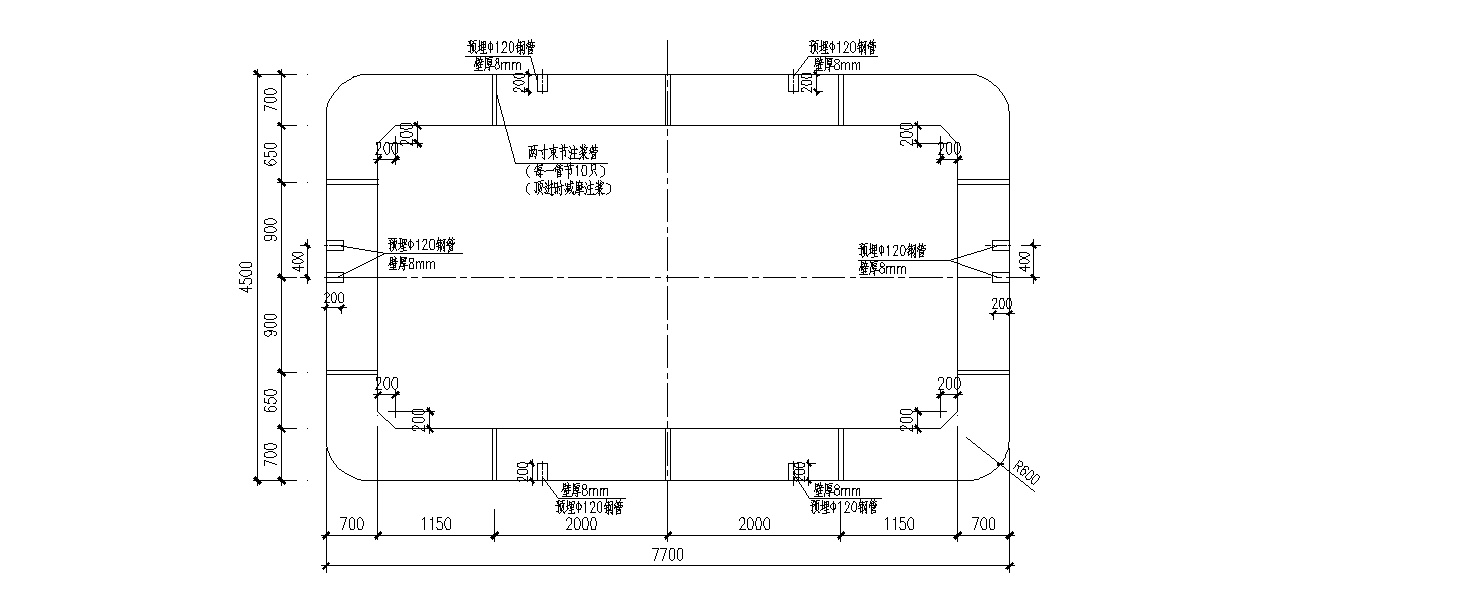

两处顶管区段长度均为42.405m。预制管节断面尺寸为:7.7m(宽)×4.5m(高),壁厚0.7m,节长1.5m,管节总数56节。单节混凝土为22.5m³,重56.3t,混凝土等级为C50P10。每节管节设置8个φ120(壁厚8mm)钢管吊装口,10个DN25(壁厚8mm)钢管压浆孔。

图1-1预制管节剖面图

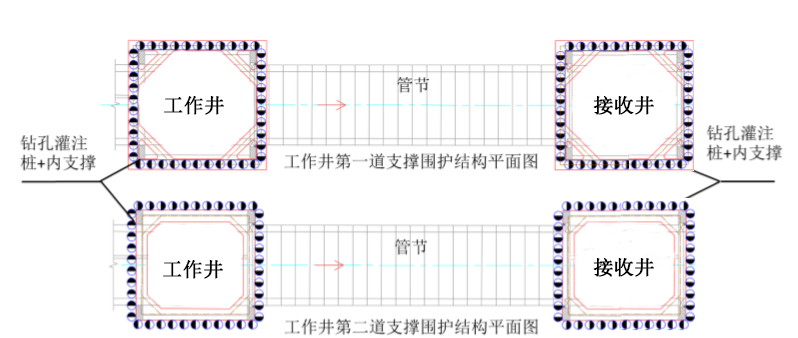

始发井与接收井采用灌注桩围护,混凝土结构内撑,井室采用现浇混凝土工艺。桩基桩径为0.9m@1.4m,桩长15.3m;内支撑采用混凝土支撑,截面为900mm×700mm。

图1-2支护结构平面图

由于两处顶管工程结构相似,工艺相通,故本次仅研讨下穿有轨电车的施工工艺。

本工程管节制作为工厂化流水预制,全部工艺流程均在专业预制场内完成。

灌注桩及支护的相关施工技术本文不再赘述。井室结构高6.5m,其中:始发井净尺寸为11.3m×11m,井底板厚700mm,井后壁厚700mm,井侧壁厚500mm。接收井净尺寸为11.3m×7m,井底、后壁、侧壁与始发井厚度相同。

井室主体结构混凝土等级为C35P8,施工时主体分两次浇筑,第一次施工高度为底板以上500mm(浇筑至洞口底口),第二次施工高度直至墙顶。采用满堂脚手架支顶木质侧模,泵送浇筑。

图2-1工艺执行图

2.3.2施工准备

(1)顶管机选型

根据现场土质情况、地下水位及施工经济性,采购武汉市场7900×4700mm矩形土压平衡顶管机。

(2)管节检验

管节进场前,安排专人负责检验,并填写检验记录表,同时在管节上加盖合格印记,合格的管节才能用于顶进施工。

(3)管节运输与吊运

管节从预制场运至工地时,管节应平稳地放于有专用支架的运输车辆的车斗内,车斗与管节之间应附有柔性材料的垫料,配备能满足施工需要的管节运输车辆,确保顶管推进连续性。管节下井采用200t履带吊,吊装采用平衡梁起吊法。

2.3.3始发施工

(1)洞门中心位置复测

在顶管机始发前对始发井洞门预埋钢环中心位置和圆度进行测定,在测定后计算出预埋钢环的水平、垂直偏差,方便后续始发基座的安装和定位。

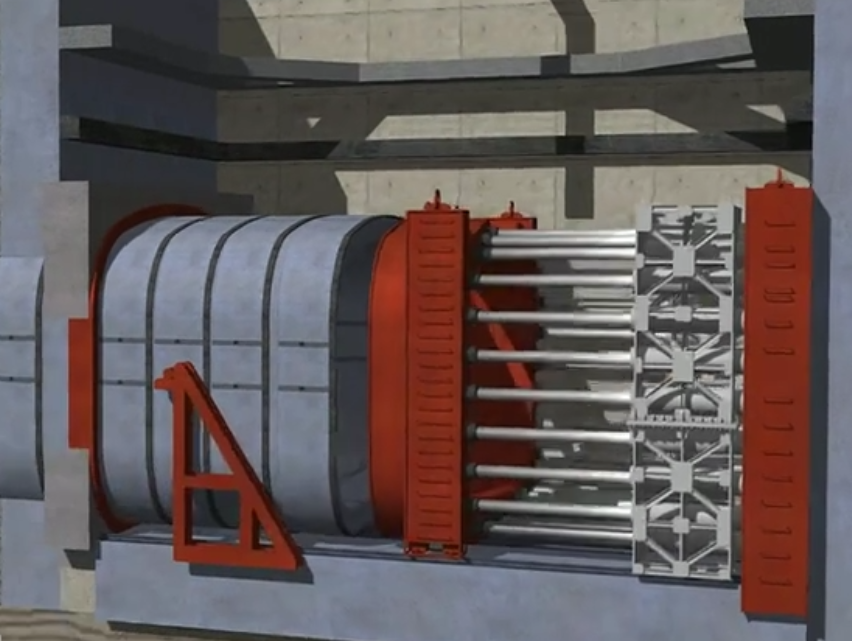

(2)后靠及基座安装

① 后靠安装

严格控制后靠的安装位置,确保垂直于顶进轴线。钢后靠不得一次性紧贴始发井内衬墙,需要留出一些空隙(空隙大小一般为10cm),然后采用素混凝土进行密实填充,保证后靠与墙体紧密贴合,以达到均匀传递顶进过程中的反顶力的目的。

② 基座安装

在洞门中心位置复测完成后计算托架的轴线和高程数据,现场放样坐标和高程,,安装好托架后的整体测量,实测托架和钢环的位置关系,确保顶管机顺利始发。

(3)顶管机下井、拼装

结合顶管的重量,通过验算,采用200t的起重机可以满足起吊要求。顶管机下井前进行分拆,入井后再进行拼装。前壳体下井后再利用履带吊分别将后壳体上半部分及下半部分吊放于井下。

(4)空推顶进

井下组装完成后,需要进行整体调试,调试的过程中重点关注仿形刀切削加固层时的状态及性能。调试完成后,进行空顶推进,将机头顶入洞圈内。

(5)始发洞门止水装置安装

洞门止水装置安装顺序为:洞门预埋钢环→双头螺杆→帘布橡胶板→圆环压板→折页压板。

(6)始发洞门水平探孔

为确保洞门凿除施工安全和顶管进出洞施工安全,对洞门范围内的支护桩体进行抽芯检测,确保洞门加固质量和洞门破除后结构安全。

(7)洞门破除

洞门的破除应特别注意方向和顺序,在纵深方向划分段落,竖直方向划分层次,混凝土破除在平面上分为9块,从中间往两侧、从上往下进行。

(8)初始顶进

① 机头顶进紧跟洞圈的破除进度,保证一旦具备空间,立即顶进。初始进洞时,掌子面为加固的水泥土,这时要严格控制并放慢速度,以保护刀盘不被损伤。

② 机身尺寸100%进入土体后,立即查看止水装置的完整性,并及时修复破损部位。

③ 机身始发后,严控控制土压平衡,减少对上层土体的扰动,并根据沉降观测数据信息,指导顶进参数的调整。快速确定土压力、速度、排渣量、压浆速度等各种重要指标的合理组合数值,针对当前土层的性质进行改良,为后续顶进工作提供支持。

④ 为防止顶管机机头穿越不同硬度土质发生“磕头”现象,施工过程中将顶管机与前3节管节进行拉结固定,以保证稳定性。

2.3.4正常顶进

(1)浆液拌制(触变泥浆)

按照预先制定的泥浆配比,利用搅拌机制浆,浆液要均匀稳定。

(2)施工轴线控制

顶进轴线的控制是过程顶进的控制关键,在过程中,实时对机头的顶进姿态进行测量,发现偏斜,及时调整,纠偏的原则是“勤纠、少纠”,不能用力过猛,避免造成土体扰动和管节偏斜。

图2-1 顶管施工轴线控制装置

(3)管节顶进

在管节内铺设16kg/m轨道,采用带轮出土小车出土,小车到达工作井后,吊车起吊,卸到专用土箱内。

一节管节的理论出土量为7.7×4.5×1.5=52m3,需要精准控制每节顶进过程中的出土量,保证土体稳定。

顶进时,按照初始顶进时测算出的各项数据参数,控制顶进速度及各项参数。正常顶进速度一般控制在10~20mm/min左右,始发和接收阶段(距离洞口10m范围内的顶进区段)不宜过快,一般控制在5~10mm/min。

(4) 顶进纠偏

顶进过程中应保持“勤测量,勤纠偏”,在实时进行激光制导的同时,每顶进两节进行一次人工测量,复核顶管管节的位置、姿态,一旦超限采用以下三种方式进行纠偏:铰接纠偏,双螺旋机出土纠偏,注浆纠偏。

(5)渣土改良

采用膨润土浆液对渣土进行改良,并严格控制注浆量及注浆压力。

(6)管节减摩

为保证顶进过程的顺利,需要降低管件与土体的摩擦力,触变泥浆是达到此效果的有效手段,通过向管节周边注浆,从而形成一层泥浆套,起到润滑的作用。在顶进的过程中,要确保泥浆不能固结且保持性能。

(7)渣土外运

顶管施工准备阶段时,在施工场地内浇筑渣土池,用于顶管渣土堆放;顶管施工过程中,使用汽车吊将土箱吊运至基坑外自卸车内,渣土通过自卸车运至弃土堆。

(8)止退装置

在前基座上安装止退装置,在主顶回油时,固定管节和机头,防止回缩、打破土压平衡,造成地面沉陷。

(9)地面监测

地表沉降观测点分为一般监测点和深层监测点,一般监测点布置于道路面层,深层监测点要求钢钎打入地面不少于2m,每一顶管区间不少于6个点。

2.3.5接收施工

(1)确定洞门坐标

待接收井完成后,放样洞门位置,测量标高后进行顶管机接收基座安装,同时对接收井洞口的围护结构钢筋混凝土进行破除。

(2)接收洞门止水装置安装

顶管接收前,在接收井洞门安装帘布橡胶板密封装置,安装方法同始发端洞门帘布橡胶板。

(3)顶管机姿态调整

在顶管机头靠近接收井时,增加测量的频率,控制轴线偏差,保证顶管机的精准接收。

(4)接收架安装

顶管机头出洞前,预先在接收井底板用H型钢平铺接收架,接收架包含一段延伸导轨,确保顶管机头出洞平顺,避免磕头现象。

图2-2 接收架布置图

(5)接收洞门凿除

顶管机顶进接收井的接收区段后,立刻布置接收洞门探水施工,即:在破除前先打几排水平探孔,探孔分布在破除部位的边缘及中心位置,确保顶管接收无水作业。若有渗漏情况,应及时将探水孔塞住,并进行接收井洞口区域采取补浆或者旋喷措施直至达到止水效果为止。

(6)顶管接收

当顶管机刀盘切口距离围护结构30mm时,顶进停止,破除洞门结构。完全凿开洞门结构后,应快速、不间断顶进,加快顶管机出洞时间。待机壳前端顶进钢洞圈计算范围时应立即停止顶进,采用钢板将机壳与洞圈焊接成整体,注浆填充管节与洞圈的间隙,降低水土流失。

2.4收尾施工

2.4.1通道注浆(置换泥浆)

在首末各三节管壁后注入双液浆(A/B液),双液浆注入24小时后,在中间管节后注入水泥浆,置换出触变泥浆,对管节外的土体进行加固。

表2-1 双液体材料体积配比(A液体)

| 材料 | 改性水玻璃 | 水 |

| 体积比 | 90% | 10% |

表2-2 双液体材料质量配比(B液体)

| 材料 | 水泥 | 水 | 外加剂P | 外加剂y | 外加剂t | 外加剂x |

| 质量比 | 85% | 55.3% | 0.42% | 0.31% | 0.40% | 0.54% |

2.4.2顶管机吊拆

拆除设备时,顶管机应停在设计位置,且洞门封堵、水硬性注浆完成。

2.4.3管节接缝防水

顶管节段预制时安装遇水膨胀条;节段承口钢套环采用16mm的钢板,长度为345mm,管节插口混凝土外侧紧密粘贴楔形橡胶圈,顶进时插入承口钢套环内,插入时应贴紧钢套环,形成密闭的防水体系。 预制管节接口处安装遇水膨胀条; 在两管节接口之间预留嵌缝槽,迎土面采用聚氨酯密封胶填缝,待浆液置换后在背土面使用低膜量聚氨酯或聚硫密封胶嵌缝。

2.5.1质量控制

保证顶管内干净,管节整体无损坏,管节接口填料充盈密实,管节接口内侧表面平齐,接口套环对正管缝,保证紧密、无脱落;地面沉降或者隆起的允许量满足有轨电车和高速公路安全运营需求。

2.5.2验收标准

表2-4 工作坑及后座墙的允许偏差标准(mm)

| 序号 | 项目 | 允许偏差 | |

| 1 | 工作坑每侧 | 宽度 | 不小于施工设计规定 |

| 2 | 长度 | 不小于施工设计规定 | |

| 3 | 装配式后座墙 | 垂直度 | 0.1%H* |

| 4 | 水平扭转角 | 0.1%L** | |

表2-4 直线顶管顶进允许偏差(mm)

| 序号 | 项目 | 允许偏差 |

| 1 | 施工轴线 | 100 |

| 2 | 管节两侧高差 | 50 |

| 3 | 管底标高 |

在本项目的施工过程中特别对项目关键部位和关键点进行重点管控,根据实际施工过程中的技术总结如下:

(1)顶管标高控制精度高,如何有效控制管线的轴线、标高位置的控制,需制定有效的控制措施,及时进行复测,及时纠偏。

(2)顶进过程中可能出现由于顶进截面上下部分土体强度不均,导致顶管机发生“磕头”现象的控制,施工前提前分析顶进区段地勘资料,将顶进截面穿过岩层分界面的区间确定为顶进轴线重点控制段,顶进时时刻加强监测。

(3)矩形顶管施工前需对周边地下管线进行排查,设置监控点进行监测。及时注浆加固壳体和管节之间的间隙,做到顶进和注浆同步。

(4)顶管法施工安全管控是本工程中的重点,施工前需经过专家评审会通过,并严格按照专项方案进行现场管控,执行交底制度、班前安全讲话制度等。

(5)顶进中,加强过程中查看螺旋输送机的出土方量,保证土压处于平衡状态,谨防由于机头超挖导致的局部路面沉陷。增加路面沉陷观测频率,对机体和管节段之间的间隙及时进行注浆加固。

参考文献

[1]GB 50204-2015 混凝土结构工程施工质量验收规范

[2]JGJ 18-2012钢筋焊接及验收规范

[3]GB50208-2011地下防水工程质量验收规范

[4]GB50108-2008地下防水工程防水技术规范

[5]GB 50497-2009 建筑基坑工程监测技术规范

8