兰州石化公司聚烯烃运行一部,甘肃 兰州 730060

摘要:本文结合兰州石化6万吨/年低密度聚乙烯装置的现场实际,针对气相法流化床反应旋风分离器频繁堵塞的原因进行了分析,总结出了解决办法,并对旋风分离器进行了改造,消除装置长周期运行瓶颈,极大的提高装置长续航运行能力。

关键词:流化床;旋风分离器;长周期;改造;

前言

兰州石化6万吨/年低密度聚乙烯装置始建于1987年,1991年建成投产。2013年装置由于原料平衡退出生产序列,2017年集团公司成立“茂金属催化剂及系列新产品开发工业试验”重大工业试验科研项目,本装置进行产能恢复工作,在不改变原有装置功能基础上,进行催化剂改直注等一系列技术改造,于2019年复工开车成功。

本装置原使用BP气相法流化床工艺,此工艺在反应器顶部流化气出口管线设置有两台旋风分离器,用来除去流化气夹带的细粉,以防止堵塞分布板。细粉由通过旋风分离器底部喷射器的流化气送入反应器,气体通过旋风分离器顶部出口经E-400热器冷却后进入循环气压缩机,加压后经E-401换热器再次冷却后进入反应器。装置复工开车以来,多次因旋风分离器堵塞造成装置停车,最长运行周期不足45天,装置运行效率低,能耗高,运行效果差。

1旋风分离器堵塞原因分析

1.1 旋风分离器工作原理

旋风分离器是利用气固混合物在作高速旋转时所产生的离心力,将粉尘从气流中分离出来的干式气固分离设备。由于颗粒所受的离心力远大于重力和惯性力,所以分离效率较高。

本装置旋风分离器主要结构是一个圆锥形筒,筒上段切线方向装有一个气体入口管,圆筒顶部装有插入筒内一定深度的排气管。流化气夹带着少量细粉由进气管进入旋风分离器时,气流将由直线运动变为圆周运动。旋转气流的绝大部分,沿器壁自圆筒体呈螺旋形向下朝锥体流动。此外,颗粒在离心力的作用下,被甩向器壁,尘粒一旦与器壁接触,便失去惯性力,而靠器壁附近的向下轴向速度的动量沿壁面下落,到达出料口,由喷射器送回反应器。旋转下降的外旋气流,在下降过程中不断向分离器的中心部分流入,形成向心的径向气流,这部分气流就构成了旋转向上的内旋流。内、外旋流的旋转方向是相同的。最后净化气经排气管排出器外,一部分未被分离下来的较细尘粒也随之逃逸。

1.2旋风分离器堵塞的原因分析

直接原因为大量带有活性的细粉随流化气被夹带出反应器,增加了旋风分离器的处理量,在旋风分离器下料口缓慢积聚、反应,最终堵塞旋风分离器下料口,装置只有停车清理。

间接原因:1)反应器床层高度较高,细粉夹带量大。因茂金属催化剂的活性高,失活时间长,为保证催化剂在反应器内有足够的停留时间,使得催化剂的活性能够得到更好的释放,装置将床高由10米提高至13米,与同类装置基本相同,介于反应器直筒段与扩大段交接位置。在运行过程中,由于床层高度较高,流化气夹带细粉含量增大,增加旋风分离器的处理量,使得细粉在喷射器腔室内积聚,最终堵塞旋风分离器下料口,造成细粉无法分离直接被流化气带走,造成前置冷却器及分布板堵塞,装置无法继续运行。

2)C-400压缩机入口导叶开度过大,流化气速过高,造成反应器床层内细粉被大量夹带,此细粉含有催化剂具有较高的活性,旋风下料口工艺条件与聚合反应条件基本相同,在下料口积聚后会进行聚合反应,累积至一定程度会堵塞下料口,造成旋风分离器失去作用。

2旋风分离器堵塞的解决办法

结合旋风分离器堵塞的原因,装置制定了一系列有效的工艺控制手段,以及对旋风分离器下料口处的喷射器进行了技术改造。

2.1 工艺处置

首先,装置调整了反应器的床层高度,将反应器的床层高度以12米为中心值进行操作,反应负荷稳定在6.0吨/时,既可以保证催化剂在反应器内有足够的停留时间,又可减少因床高过高造成的粉料夹带量大的问题。

其次,装置在控制流化气速的基础上,结合流化气量、分布板压差的变化情况进行调整压缩机入口导叶的开度,流化气量保证在330t/h时,反应器床温分布较好,扩大段料位波动较小,粉料夹带量减少。

第三,加强反应器扩大段温度监控及调整。因装置在运行一段时间或在生产期间由于气温变化等因素造成生产负荷波动较大的情况下,反应器扩大段温度会首先直观的反应器出细粉夹带量的变化情况,若温度高于反应器其它监测点温度,装置不采用其它装置小杀、中杀的处理方式,装置创新性的充分利用催化剂活性失活时间长的特点,采取催化剂降量或暂停注入的方式,反应器短暂失活,以降低细粉的活性,从而降低旋风堵塞的可能性。

2.2 技术改造

装置旋风分离器下料口处的喷射器进行了技术改造,实现了对喷射器腔室的吹扫功能,极大的提高了旋风分离器的运行周期。具体改造内容为:根据原喷射器设备尺寸新加工两台喷射器,在每台喷射器两侧横向90°、纵向75°、腔室底部高出2公分位置上开DN15吹扫孔,套丝后与装置2.8MPa高压氮气管线相连,利用程序控制自动反吹阀开关次数及时间,必要时可手动进行吹扫。如图1所示:

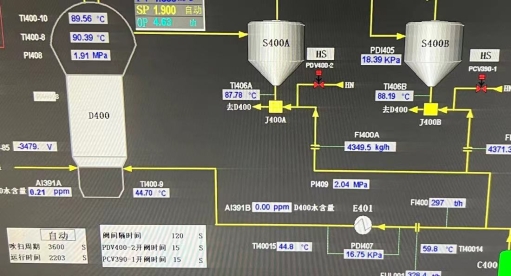

图1 旋风分离器自动反吹系统控制图

通过上图可以看出,装置对旋风分离器进行改造后,实现了吹扫功能,目前操作为每1小时自动反吹一次,吹扫时间15s,阀门切换时间间隔120S。通过改造后,可以有效减少旋风分离器下料口粉料堆积的可能性,提高旋风分离器粉料处理效果及输送能力,从而有效提高旋风分离器的运行周期,减少装置非计划停工次数,提高装置长续航的能力。装置自2022年1月改造完成后,至2022年6月未发生因旋风分离器堵造成的停工时间,装置连续运行150天以上,且具备持续运行下去的条件,远远高于改造前最长45天的运行周期。

3 结语

聚乙烯产品市场竞争日趋激烈,聚乙烯装置的长周期稳定运行,是实现聚乙烯装置经济效益的基础,是实现提质增效的重要手段,是抵抗市场价格波动的核心。通过此次改造,真正实现了装置的稳定运行,产品产量稳步提升、综合能耗显著下降,装置长周期的运行,使得催化剂的活性得到了稳定的提升,生产成本进一步下降,取得了很好的经济效益。

1