浙江前川电机有限公司 浙江绍兴 312300

摘要:本文主要介绍了一种低噪声风机专用电机,通过设计独特的电机的机壳结构取代机壳上的原散热片结构,这样减少机壳的风噪;同时,在机壳与底座之间设计了独特的密封套结构,实现良好的防潮防尘效果。

关键词:低噪声、电磁噪声、散热、风噪

1、技术背景

电机属于一种传动件,其主要有定子、转子、端盖、机壳组成,端盖和机壳则根据不同的工况、使用要求设计有不同的结构。电机噪声是一种噪声源,其噪声水平是衡量电机质量的重要指标之一,如何降低电机的机械噪声和电磁噪声是一个关键性的课题。同时,为了散热要求,在机壳的外侧设计有条状结构的散热片,如安装在经常刮风的场所,该结构则容易产生较大的风噪,另外如果碰到潮湿度较大的工况,则很容易潮气进入机壳内,对机壳内的部件造成损坏。

2、低噪声风机专用电机结构设计

2.1整体结构设计

低噪声风机专用电机主要优化设计了机壳、底座、密封套。机壳的作用是容纳转子等内部部件,同时也方便与底座及密封套配合在一起,底座的作用是提供密封套的固定空间,密封套的作用是对电缆进行密封,从而起到防尘防潮的效果。

设计开发了新型定子、转子槽型结构,并选用不同于标准电机的定子、转子槽数配合,并通过电磁设计软件,选用最优电磁设计方案,使其在满足风机启动、运行特性的情况下,最大限度的从设计上降低电机的电磁噪声。

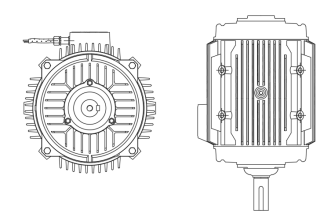

2.2机壳的结构设计

机壳设计成内部是中空结构,顶部则设计成具有一个转轴传动孔的结构,便于插入电机的转轴,底部则设计成开口结构,便于与底座装配在一起,开口的口径要明显大于转轴伸出孔的内径,并接近于机壳外臂的直径。机壳设计有一个端部和一个侧臂,端部相当于原电机的端盖,侧臂相当于原电机的外臂,端部和侧臂采用环形圆角过渡,端部和侧臂设计成整体合一的结构,从而形成一个整体件,同时端部和侧臂的整个外表面均设计成光滑的无散热片结构,从而降低机壳外表面的风噪。

为了便于对转轴进行固定限位,在转轴穿出孔的旁边位置设计一个第一轴承安装槽,这样在第一轴承安装槽位置放置轴承。机壳在开口的内侧面还设计有一个环形的第一台阶,这样就能与底座在该对应位置的第二台阶配合,实现将机壳套固在底座上。同时机壳的端部还设计有一个整体为环形且朝外凸出的延伸端,延伸端套上有一个防尘套,防尘套采用内部中空设计,这使一端与电机转轴配合在一起,另一端则套在该延伸端上。

2.3底座的结构设计

底座整体采用类似托盘的结构设计,其形状能与机壳的底部开口形状对应。底座整体内部中空,在朝向机壳的方向设计有开口,在相对的另一侧则整体封闭形成一个实体结构。底座在中空内部的底部设计有一个第二轴承安装槽,同时第二轴承安装槽保持与第一轴承安装槽的位置在纵向位置上保持对应,这样能放入一个轴承从而对转轴的后端进行固定。底座的边缘外臂上设计有一个缺口,在缺口位置具有一个能固定住密封套的卡合部。卡合部整体采用U形内部中空设计,同时整体能朝底座的边缘外臂方向朝外延伸,从而很好的对密封套进行固定。为了便于吊装整个电机或者搬运,在底座的边缘外臂位置及第二台阶的下方设计三个吊台,这些吊台均是采用朝外延伸的设计,并整体为梯形结构保证强度。

2.4密封套的结构设计

密封套主要具有两个结构,这两个结构整体合成一体,并采用弹性材质制成,两个结构依次是内配合端和外固定端。其中内配合端整体也是U形结构,在其外部的U形轮廓中间纵向设计环形布置的U形槽,这样能与卡合部弹性装配。内配合端的顶部设计有一个条状结构的横向贴合部,贴和部的整体高度保持与第二台阶的高度一致,同时保持与机壳的第二台阶整体贴合。外固定端整体为一个圆柱体结构,便于对电缆进行包裹。密封套内部中空,整体贯穿内配合端和外固定端。

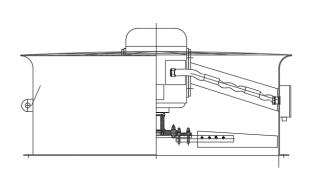

2.5电机安装方式的设计

从降低风机运行时的机械噪声出发,电机安装方式的设计为B30,是直接安装在电机侧部的安装位置上,与传统的带底脚的电机相比,该设计明显降低了电机风筒内的风阻,使得风机运行时风流过电机表面更加流畅,降低了风机运行时的噪声。

图1

图2

3、结语

本文对低噪声风机专用电机的创新结构进行了阐述,通过将端部和侧臂合一设计成新的机壳,更加便于热量的传导,再加上侧臂延长的设计,从而能通过优化热传导及扩大散热表面的方式,在不增加散热片的情况下实现散热;同时在机壳与底座之间设计了密封套,通过橡胶材质的软性结构能起到对电缆的配合端,从而对电缆、机壳、底座实现防潮防尘的效果。

参考文献

[1] 于京平. 低噪声屏蔽电机的电磁设计[J]. 电机技术,2021(1).

[2] 王成硕,李小辉,王泽威. 低振动低噪声电机的研制[J]. 电气防爆,2019(5).

[3] 汤勇,孙亚隆,郭志军,等. 电机散热系统的研究现状与发展趋势[J]. 中国机械工程,2021,32(10).