中国铝业青海分公司电解厂

摘要:某公司200KA电解铝系列生产所用氧化铝由超浓相输送系统进行输送。其主要作用是通过超浓相溜槽,定期将氧化铝仓内的在氧化铝输送到电解槽上部料箱内,作为电解生产所需原料。超浓相供料系统的稳定运行,关乎到电解槽原料供应的持续、安全,对维持电解槽平稳生产起着至关重要的作用。因此判断、分析超浓相供料系统的故障原因,有助于及时消除供料故障,对电解生产平稳有着极其重要的意义。

关键词:超浓相 流态化 输送 故障 分析

1、超浓相供料系统的结构与原理:

超浓相氧化铝输送系统是相对于稀相输送和浓相输送而言的。其主要原理是利用物料在流态化后转变成一种气—固两相流体,再根据流体动压能和静压能转换原理,使物料在输送溜槽内流动从而实现输送的技术。

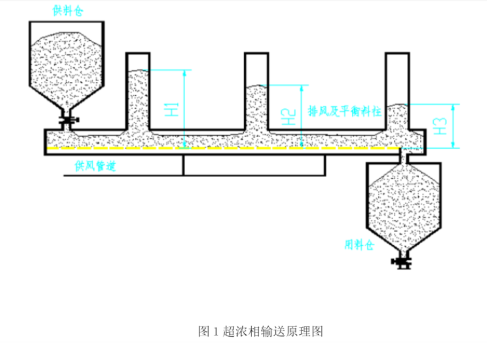

超浓相供料系统由氧化铝供料仓、溜槽、平衡料柱、调压阀、风机、槽上料箱等主要部分组成,其整体结构如下图1所示:

溜槽是超浓相系统的关键物料输送通道,它被沸腾床(透气帆布)分成上下两层。上层为料室,作为氧化铝的输送通道,下层为气室,作为低压风的输送通道,在料室上部间断设置用于排风的平衡料柱(如图1所示)。当气室风源未接通时,没有气体穿过中间沸腾床,料室内的氧化铝呈静止状态;当向气室通入风源时,气体通过沸腾床,进入上部料室氧化铝物料层,填充氧化铝层的空隙,当气流达到一定速度时,氧化铝颗粒之间原有的平衡被打破,同时其体积增大,比重减小,粒子之间的内摩擦角及壁摩擦角都接近于零,此时的氧化铝床层转变成一种气-固两相流体,而气体穿过氧化铝床层后有平衡料柱内的透气布袋排出。

料仓内氧化铝的势能作用于这种气-固两相流体,并向物料流动方向传递,在各平衡料柱内的透气布袋中形成不同高度的氧化铝料柱(如图中H1、H2、H3所示),形成压力梯度,这些不同高度的氧化铝料柱所形成势能推动物料向料柱低的方向流动,从而实现了物料在系统内的输送。

超浓相供料系统因其采用风机低压供风和风动溜槽输送,系统结构全密闭,固气比大(大于100),能耗低,适宜做粉状物料的长距离水平输送且运动速度小,物料不易破碎,以及构造简单,运行稳定等显著的特征,在电解铝生产过程得到了广泛的应用。

2、现状:

某电解铝航200KA电解铝超浓相供料系统因其使用年限长,设备老化、构件腐蚀等原因,出现气室进料、供料管道堵塞、走料不畅等故障,严重影响了电解槽的供料平稳,造成电解槽供料不稳定、缺料,进而导致电解槽阳极效应多发、频发等问题的出现,增加了电解槽的电耗和岗位人员的劳动强度,严重影响了电解槽的平稳生产。

因此,正确分析和判断超浓相供料系统故障原因,有助于及时的排除供料系统故障,最大限度地降低电解槽供料风险,保持电解供料和生产稳定。本文重点针对某电解铝企业200KA电解系列超浓相供料系统故障的原因及进行分析诊断。

3、超浓相供料系统故障判定及管理措施

3.1 系统供风系统故障

超浓相输送系统中的载氟氧化铝气-固两项流态是通过高压离心风机提供的风源实现的。高压风通过专门的管道输送到超浓相溜槽的气室,透过溜槽中间的沸腾床作用于氧化铝从而使之形成气-固两相流化状态,同时高压风作用于氧化铝使其在平衡料柱中的透气布袋内形成不同高度差的料柱,提供了氧化铝流动的动能,实现物料在溜槽中输送的。风源的作用,决定着氧化铝氧化铝在溜槽内流态化程度,是影响物料的是否能够实现流动的主要因素。供风系统的故障主要有以下几个方面原因;

3.1.1 风机故障,导致系统供风不足。高压风机、供料风机故障无法运行或风机频率过低,无法提供足够的风压,载氟氧化铝无法在溜槽内实现气-固两相流态化,而无法流动,造成供料故障。排查供料发生故障时,应首先检查风机运行情况,确保风机已正常启动,关注风机压力并保证风压稳定保持工艺标准范围内。

3.1.2 供风管路漏风。由于供风管路泄漏,溜槽气室破损漏料等原因,造成供风管内出现部分区域供风不足,造成载氟氧化铝流态化效果不佳无法流动或平衡料柱内无法形成合适的氧化铝料柱,致使物料无法流动,造成供料故障。日常管理中,应定期对供料留槽进行巡视检查,通过观察镜查看溜槽内物料硫化情况,及时处理破损漏风部位,定期对调压阀进行调整,保持合理的压力梯度,以确保氧化铝的流化效果。

3.1.3 由于超浓相供料溜槽、混料箱中间的沸腾床破损等原因造成溜槽气室内进料,在局部形成堆积,造成气室风源通道被堵塞,溜槽气室局部供风不畅,物料不能流动,造成供料故障。沸腾床破损造成的溜槽气室进料情况并不多见,但其一旦发生,往往会形成连锁反应,造成整个供风系统故障、堵塞,排查处理的难度较大。如出现槽上料管频繁进料堵塞现象时,应认真分析,重点对溜槽气室进行检查,有无破损漏料情况,及时更换破损沸腾床,消除故障。

3.2 供料系统故障

在超浓相供料系统中,载氟氧化铝首先经过载氟料仓下料口,进入混料箱进行混合搅拌,混料箱内的氧化铝进入到电解车间两侧的超浓相溜槽,在溜槽内流动输送,由近及远向前逐台进入电解槽槽上料箱中。在输送各环节中,氧化铝作为主要输送介质,载氟氧化铝的供应是超浓相供料系统稳定运行的关键。其主要故障有以下几个方面:

3.2.1 氧化铝下料口堵塞。载氟氧化铝下料口位于料仓底部固定位置,且料仓为密闭系统,料仓内受潮结块物料、杂质等在下料口堆积,无法及时清理,堵塞下料口,致使氧化铝下料不畅,造成供料故障。下料口堵塞,造成整个超浓相系统下料量少,输送时间长,针对这一现象,应首先对下料口下料情况进行检查,排除故障。

3.2.2 溜槽内杂质沉积。在超浓相溜槽输送过程中,因溜槽气室风压分布不均匀,颗粒度较大的氧化铝结块料在溜槽局部形成沉积,导致该区域内氧化铝流态化效果不佳,影响整体输送流畅性,造成供料故障。溜槽内杂质沉积,将影响故障点后端输送缓慢,多表现为故障点前端溜槽输送量大,平衡力料柱料位梯度明显,故障点后端输送量小,平衡力料柱很难形成有效的料位梯度。日常故障排查时应重点针对走料量小的溜槽前端进行排查,对积料进行清理。日常管理中应定期对溜槽内杂质进行检查清理,避免造成杂质料沉积。

3.2.3 电解槽上供料管堵塞。槽上料管是氧化铝进入电解槽料箱的最后环节,其结构与超浓相溜槽相似,亦分为气室和料室两层,中间由可移动的沸腾床分开。因其管径较小,由于超浓相溜槽供风管网内积料或电解槽料箱返料导致槽上料管气室进料容易造成堵塞,导致氧化铝无法进入槽上料箱。槽上料管堵塞,多数情况下影响单槽供料故障或单槽局部料箱不进料,针对单台槽缺料,因首先排查槽上料管是否堵塞。

3.2.4 因维护不到位,溜槽结构破损,密封不严,在雨、雪天气,雨水渗入溜槽内,造成氧化铝受潮、板结,无法流动,造成无供料故障。日常管理中,应定期对供料溜槽、平衡料柱密封情况进行检查、维护,做好防腐、密封工作,消除雨水进入溜槽的可能。

4、结论

综上可见,超浓相供料系统是保证电解生产供料的重要设备,一旦出现故障,对电解生产供料影响较大。正确的判断、分析故障情况,采取必要的管理措施,有助于减少供料故障的发生,提高岗位人员及时判断、处理故障的效率,降低故障对电解生产的影响。

参考文献:

戴小平 吴智明 《200KA预焙铝电解槽生产技术与实践》

余璐璐 《氧化铝的气力输送》

李琏、郭海龙 《关于电解铝厂应用超浓相输送技术的研讨》