连云港杰瑞自动化有限公司 江苏省连云港市 222006

摘要:针对影响多孔板零件的加工装夹关键因素进行分析,通过制定合理的装夹工艺方案,设计专用的工装夹具、改进装夹方式,以及优化加工路径等方面采取工艺改善措施,有效解决了多孔板零件加工防颤控制难题,为满足产品设计要求提供了可行的工艺方案。

关键词:多孔板;加工防颤;工艺研究

1.序言

本文以多孔板零件在加工过程中,因为多孔板零件厚度薄,切削时塑性变形大、加工硬化严重,加工过程中极易受震动、切削力和夹紧力的作用产生应力变形,难以满足尺寸精度和形位公差要求。因此,对多孔板零件,需对加工装夹工艺的合理性做系统地考量,以确保在加工过程中不会因装夹工艺缺陷给零件质量带来隐患,影响零件最终精度。合理选择加工装夹方法,控制多孔板零件在加工过程的不稳定因数,是保证加工质量的关键。

2、零件加工难点分析

多孔板零件属于多孔薄板类零件,其所用材料为1Cr18Ni9Ti不锈钢材质,这种不锈钢材料具有韧性大、热强度高、导热系数低、切削时塑性变形大、切削热多等特点,多孔板零件加工过程中以型腔曲面加工为主,去除网格状的方孔型腔后在方孔型腔之间的加强筋上加工过渡曲面。目前,对于多孔板零件装夹加工时,装夹过程中极其容易变形和上翘,无法保证加工精度要求,并且在加工时只能降低机床转速以达到减少震颤变形问题,极大地降低了零件加工效率。

多孔板零件加工过程中,加工流程耗费时间较长,尺寸公差要求严格。传统的加工方法的流程加工耗费时间长,难以满足图纸精度需求,而且在加工方孔时,零件的装夹方式是压板对零件进行固定,用倒压板方式进行加工,容易产生加工误差,零件在加工时因夹紧力的作用也极容易变形,产生上翘现象,公差难以保证。

3、零件装夹工艺分析与设计

目前多孔板加工过程中存在以下问题:(1)加工过程震颤问题明显,变形较大;(2)加工流程耗费时间较长,工艺路线复杂,加工效率低。为了解决上述技术问题,设计和制造了多孔板零件加工防颤的装夹装置。本装夹工艺是采用如下技术方案实现的:

多孔板加工防颤的装夹装置包括防颤底板、定位挡块、侧向固定夹和长条压板,防颤底板是一个长方形金属板,上表面设有与多孔板零件加工相匹配的基面,在基面上设有安装槽和螺栓连接孔,用于作为多孔板零件的基准垫板,用于定位的挡块通过螺栓固定在防颤底板上的安装槽中,并使在同一方向定位挡块的位置精度一致,用于多孔板零件加工基准定位。用于侧向压紧多孔板零件的侧向固定夹通过螺栓固定在防颤底板上,用于多孔板零件侧向固定夹紧。用于防颤压紧的长条压板通过螺栓将多孔板零件固连在防颤底板的基面上。

防颤底板上的安装槽尺寸与定位挡块外形尺寸相配合。两个定位挡块安装在同一方向,并保证位置精度一致;另两个定位挡块安装在另一方向,并保证位置精度一致;两个侧向固定夹同时固定多孔板零件的同一个侧面,另一个侧向固定夹固定多孔板零件剩余一个侧面。长条压板间隔固连多孔板零件在防颤底板基面上。侧向固定夹与多孔板零件装夹间隙小于1mm。

4、装夹工艺具体实施方法

为了解决多孔板方孔加工的现有技术问题,消除加工过程中效率低下的情况,通过分析加工过程的问题,设计了装夹装置,并通过采用以下措施,减少零件变形,加工效率得到了提高,且解决了震颤问题。

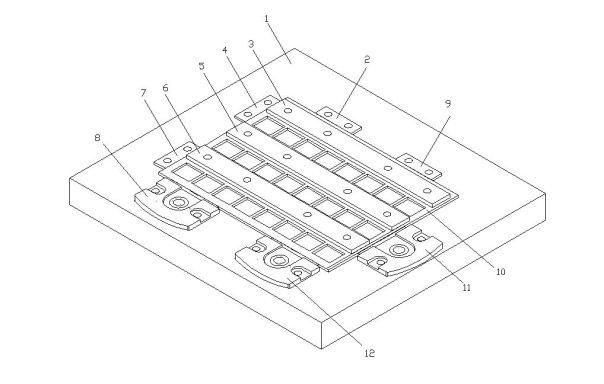

图1

如图1所示,多孔板零件加工防颤的装夹装置,包括防颤底板、定位挡块、侧向固定夹和长条压板;

防颤底板是一个长方形金属板,上表面设有与多孔板零件10相匹配的基面,在基面上设有安装槽和螺栓连接孔,用于作为零件的基准垫板;定位挡块通过螺栓固定在防颤底板上的安装槽中,并使同一方向的位置精度一致,用于多孔板零件基准定位;侧向固定夹通过螺栓固定在防颤底板上,用于多孔板零件侧向固定夹紧;长条压板通过螺栓将多孔板零件固连在防颤底板的基面上。

实施中定位挡块外形尺寸与防颤底板的安装槽尺寸相配合,通过螺栓安装固定,定位挡块4和定位挡块7安装在同一方向,并打表保证位置精度一致;定位挡块2和定位挡块9安装在另一方向,并打表保证位置精度一致;侧向固定夹通过螺栓固定在防颤底板上,拧动侧向固定夹上的夹紧螺栓使侧向固定夹8和侧向固定夹12同时固定夹紧多孔板零件10的同一个侧面,侧向固定夹11固定夹紧多孔板零件10一个侧面。使用螺栓穿过长条压板、多孔板零件和防颤底板固连,使长条压板3、长条压板5和长条压板6间隔固定多孔板零件10紧密贴合在防颤底板的基面上。使用时将防颤底板装夹在机床上,将待加工多孔板零件安装在防颤底板上并与定位挡块靠紧,拧动侧向固定夹上的夹紧螺栓使侧向固定夹固定夹紧多孔板零件,使用螺栓穿过长条压板、多孔板零件和防颤底板固连,使长条压板将多孔板零件紧密贴合在防颤底板的基面上。与现有技术相比有效防止多孔板零件上翘,解决零件在加工时的震颤问题。实际加工中,可根据零件的尺寸大小调整侧向固定夹的位置,以确保零件能够被夹紧。

5、结束语

综上,本装夹工艺工装装置设计结构简单,可以快速完成多孔板零件的装夹,通过长条压板将零件的底面与防颤底板的基面贴合,避免了因夹紧力的作用产生上翘现象,明显改善多孔板零件加工过程中震颤问题。零件装夹固定省时省力,装夹误差小,提高了零件加工的效率,并且加工变形小,加工质量高,实用性和经济性好。

参考文献

[1] 高斌. 装夹方式对零件加工精度的影响[J]. 金属加工 (冷加工),2019(4):51-53.

[2] 吕军,杨雷,吕建.薄板类零件加工工艺研究与改进[J]. 雷达与对抗 . 2016,第002期

[3] 陈宏钧.实用机械加工工艺手册 [M].北京:机械工业出版社, 2009.