中国铁路南昌局集团有限公司厦门工务

中铁十七局集团有限公司

蓝天诚

摘要:为解决衬砌台车在隧道衬砌施工中存在的变形跑模、布料不均匀、振捣难度大、切换入料困难、操作空间小、搭接部易损坏、清洗维护困难、通行空间小等问题,以及减少衬砌空洞、裂缝、“人”字冷缝等病害,通过引进具有自动带压入模技术、自动分层逐窗入模技术、高频振捣技术、软搭接技术、高压风水清洗技术的二衬台车在福厦西山隧道使用中取得了良好的施工效果。极大的改善了作业坏境,提高了通风截面积,便于工程车辆通行;操作简单,降低劳动强度;便于立模和脱模且脱模空间,利于模板表面维护;台车内行走空间大,方便施作人员施工和通行,促进安全、文明施工;结构简单,便于装卸管理;实现自动布料分层逐窗入模,便于振捣密实,保证混凝土施工质量。

关键词:自动带压入模、自动分层逐窗入模、高频振捣、软搭接、维护

1.引言

自动带压入模二衬台车突破传统台车结构的受力原理,将模板系统作为主受力承载件,强度高、稳定性好。衬砌施工时混凝土浇筑时产生的侧压力及拱顶混凝土的自重直接作用在模架系统上,再通过底部的支撑传递到路面。门架系统作为载具,设计成四支腿门框结构,与模板间无连接,不承受侧压力及混凝土的重量,只承担模架系统的自重(实际上会承受较小的力)。台车的行走、升降和橫移借助门架系统完成,收立模靠模架系统上的油缸完成。

台车由模板总成、平移机构、骨架总成、行走机构、侧向液压油缸、侧向支撑千斤等组成。液压系统由液压站、液压油缸及控制油路等组成,四个竖向液压油缸既能同步升降,也可单缸调整,完成对拱顶模板的立模、拆模与模板的上、下对位。侧向液压油缸分设于左、右两侧,侧向液压油缸通过活塞杆的伸缩动作完成直墙模板的立模、拆模及左、右对位。水平液压油缸用来推动模板整体左右移动,使模板能相对于骨架左、右平动,从而实现模板中心与隧道中心的对位。

2.施工技术

2.1自动带压入模技术

2.1.1自动带压入模技术

布料分配小车+泵送管路相结合,布料分配小车带有自动带压装置,接到泵车泵送混凝土时自动带压泵送,推送混凝土至入模管路,直至入模完成。

2.1.2自动带压入模技术特点

⑴相较传统台车采用溜槽入模技术,自动带压入模技术不用人工拆管、换管、清洗、接管和固定等,仅需1名操作人员轻松操作控制元件即可实现泵送接口不同位置的变化,真正实现机械化施工,操作简单快捷,所需人员少,耗时短;

⑵混凝土入模管路均为封闭式,不会漏洒混凝土而造成材料浪费和现场的污染;可实现有压输送,便于清洗;

⑶混凝土带压堆进入模较传统溜槽顺畅,不会造成混凝土塌落度损失进而影响浇筑质量。

2.2自动分层逐窗入模技术

2.2.1自动分层逐窗入模技术

自动分层逐窗入模技术采用分层布料小车通过遥控指挥可纵向行走换位、左右摆动分流和上下升降对位完成泵送管路自动切换对接入料窗口管路,将混凝土分流到所需窗位。混凝土分层布料机采用闭式管路输送方式,结合布料分配小车上的布料杆、布料车,并通过智能控制系统实现混凝士轻便快捷分层浇筑的施工设备,使施工效率大幅度提高,同时能保证混凝土衬砌质量、提高效益和降低成本。

图1 分层逐窗布料小车及逐窗入模管道分布现场照片

2.2.2自动分层逐窗入模技术特点

⑴混凝土入模管路分层布置,每层每侧可根据需要布设2~4个入料窗口,通过分层布料行走小车携带可180翻转入料管,对接进料入模窗管道(软对接)来实现分层浇筑,解决一孔灌到底导致混凝土离析、产生“人”字坡冷缝的问题。管路从进料口直通出料口,无中间操作环节,简单易行;

⑵分层浇筑换管耗时短,减少了换管及对位溜槽施工工序,降低了劳动强度,减少了操作人员,节约了浇筑时间,提高了效率,降低了施工成本和安全风险。同时节约了浇筑时间,提高了效率,提高二衬混凝土浇筑的实体质量和外观质量。

⑶结构简单,施工操作空间大,方便行走检查及施工,提高工作环境及工作效率。

2.3高频振捣技术

自动带压入模台车高频振捣技术通过安装专用附着式高频振捣器来实现,台车侧面分3层每层每侧8个窗口,每个窗口均安装附着式振捣器,每层每侧均可单独启用。

起拱线以下部分高频振捣器作为辅助振捣,特别是第一排窗口下方衬砌轮廓回缩区域插入式振捣棒无法振捣到位,使用高频振捣器能保障混凝土得到均匀振捣密实,不漏振;起拱线以上部分无法使用插入式振捣棒,即拱部混凝土填满后开启高频振捣器进行振捣,解决传统进用插入式振捣棒振捣出现的衬砌混凝土空洞、不密实等通病问题,提高混凝土入模振捣质量及外观质量。

2.4软搭接技术

软搭接技术通过台车尾部沿台车模板轮廓预留10公分凹槽,槽身2.0~2.5公分,采用定制胶垫填补,槽身每隔1米预留固定螺栓孔用于固定定制胶垫,台车定位是胶垫与已浇筑混凝土段形成软搭接,定制胶垫厚度较凹槽深度厚0.5公分左右,以便定位完成时搭接部分严密不漏浆。

图2 自动带压入模台车软搭接凹槽现场照片

自动带压入模台车软搭接技术较传统刚性搭接能更好解决的防止台车末端漏浆及定位时推力过大对已浇筑混凝土造成损伤。

2.5高压风水清洗技术

高压风水清洗技术主要是为自动带压入模衬砌台车布料机往拖管路清洗及入窗下料管路清洗技术。

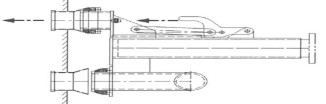

(1)入窗下料管路清洗技术:每窗浇筑完后,即对应入窗下料管路进行清洗。对管路喇叭口处塞入淸洗球,将布料机淸洗口对接密实,开高压风清洗,之后再次在喇叭口处塞入清洗球,将布料机清洗口对接密实,然后注入约2~3L水,关闭水阀,开高压风清洗。

图3入窗下料管路清洗示意图

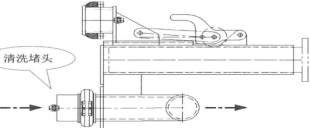

(2)布料机往拖管路清洗:每循环浇筑完成后对布料机往拖泵端管路进清洗。

将布料机出料口橡胶接头处管夹拆除,拆下橡胶接头,出料口中塞入海绵球,然后装上清洗堵头,开高压风清洗,之后再次在出料口塞入清洗球,然后装上清洗堵头,开启水阀,注入约3~5L水,关闭水阀(务必关闭,否则开启高压风会导致水管爆裂),开高压风往拖泵料斗清洗。

图4 布料机往拖管路清洗示意图

图5台车清洗回收槽 图6回收槽下接回收废料废水管道

高压风水清洗相较传统台车具有清洗简单快捷,保证管路清洗干净同时,节约用水,减低水污染,通过回收管道集中回收废水、废料,减少对环境污染。

3.结语

通过新建福厦铁路西山隧道、西行山一号隧道、西行山二隧道、行山隧道衬砌施工效果看,自动带压入模二衬台车施工技术在隧道衬砌施工中使用完全能解决传统衬砌台车施工存在的变形跑模、布料不均匀、振捣难度大、切换入料困难、操作空间小、搭接部易损坏、清洗维护困难、通行空间小等问题,以及减少衬砌空洞、裂缝、“人”字冷缝等病害。

图5施工现场效果照片

参考文献:

[1] 王磊.公路隧道工程二次衬砌使用钢模衬砌台车施工技术[J].工程机械与维修,2021(06):132-133.

[2]马利.自动布料带压浇筑智能衬砌台车施工关键技术研究[J].中国设备工程,2021(09):204-205.

[3]朱高云,李金雷,常春辉.自制人行横洞衬砌台车在何家寨隧道中的应用[J].施工技术,2020,49(S1):606-613.

[4]姜军,郭宝库,林毅.自动布料带压浇筑智能衬砌台车施工技术研究[J].铁道建筑技术,2019(02):18-23.