(中国石化集团南京化学工业有限公司,江苏省南京市 210048)

摘要:水煤浆气化装置氧煤比控制对装置的稳定运行起至关重要的作用,其中煤浆流量的稳定是重中之重,在实际生产中由于煤浆质量及设备异常等导致煤浆流量不稳定,进而影响装置的稳定运行,根据工艺及设备的解决方案而进行控制方案的改进,从而维持了装置的稳定运行。

关键字:水煤浆 O/C比 DCS

某公司水煤浆气化装置采用的是GE的专利技术,部分氧化法激冷流程制取合成氨原料气,原料为水煤浆(10.29MPa、95.8℃、84025 kg/h)与纯氧气(9.8MPa、80℃,48137 kg/h) 在高温高压下反应生成合成气[1],氧气流量与煤浆流量的比值,折算成氧及碳的摩尔比(简称为O/C比),其大小关系到气化炉运行的效益及安全问题,涉及气化炉运行的物料、热量平衡和效率,氧煤比的自动控制的投用能提高工作效率并能提高设备的安全性,在生产中起着至关重要的作用。

1 O/C比控制介绍

气化的工艺流程是煤浆制备单元制备的煤浆(浓度58-62%)经低压煤浆泵送入大煤浆槽中,然后由高压煤浆泵送入气化炉顶部工艺烧嘴的内环隙,空分送来的氧气进入工艺烧嘴的外环隙(主氧80%-85%)及中心管,与水煤浆进行切割雾化,在气化炉燃烧室内发生部分氧化反应,生成以H2、CO、CO2为主要成分的工艺气,该反应希望生成的成分更有益一些,即H2和CO多些,CO2少些,这意味的投入的氧气要少些。但从操作来看,炉温高些,炉渣流动性好,便于操作,易于长期运转,这意味着投入的氧要多些,但O/C比也不能太高会发生安全事故,因而设置了O/C比高及高高联锁停炉。控制O/C比也就是控制了炉温,控制了气化炉的热效率。气化炉物料停留时间很短,只有通过自动控制才能实现这些功能。为了保证装置的安全,气化炉O/C比控制采用的是交叉耦合限幅控制[2],在提升装置负荷时,先提高煤浆流量再增加氧量;而减装置负荷时,先减氧量再减煤浆量。

2 煤浆泵流量控制

氧煤比投用中煤浆流量的控制至关重要,气化炉入炉煤浆属非牛顿流体,内含60%左右的固态颗粒,管道内工作流速低(<1.0m/s)动力粘度高( 800~1500mPa.s),煤中含硫较高,具有一定的腐蚀性。高压煤浆泵采用往复式隔膜泵,进口压力0.12MPa(G),出口压力12MPa(G),输送能力33m3/h~95m3/h,由电机驱动,电机转速采用变频器调节,通过调节泵的转速实现煤浆流量的调节。

该装置共有两台炉,每台炉各对应一台高压煤浆泵,泵由 3个腔室组成。煤浆流量设有联锁,因此在煤浆管道上设有三台电磁流量计用于测量煤浆流量。由于煤浆的特性,用电磁流量计测量会出现测量不稳[3],或者流量计长期磨损会影响测量精度,因此在泵的转轴上增加了转速测量来实测泵的转速。由于转速与煤浆流量成线性关系,可以根据转速换算成煤浆流量,用于电磁流量计异常时进行替代。折算系数的核定是在装置开车前进行测试出来的,测试方法是在开启煤浆泵在炉头进行排放计时收集称重法,首先临时设施安装好,在煤浆制备好后进入煤浆槽,开启泵打循环,待煤浆管道中充满煤浆后,关循环阀,开入炉阀,并开始计时,在气化炉的炉头排放收集,测试结束时停止计时并进行称重,计算出该转速下与煤浆流量关系的比例系数,为了准确,进行多次测试,求其平均值。在日常生产中,煤浆流量优先使用电磁流量计测量的流量,当有电磁流量计测出的流量与其他流量有偏差时,操作人员可以通过DCS画面操作开关进行手动切换使用转速计算的流量替代该流量计的流量,而不影响装置的稳定性。

3 煤浆流量控制方案优化

由于受煤浆特性及煤浆泵异常的影响,工艺包提供的煤浆控制方案不能满足装置稳定运行的要求。结合工作实际,对煤浆控制方案进行了优化。

3.1 煤浆泵一室不打量控制优化

由于受煤浆质量影响,单向阀容易卡顿,导致某一腔室不打量,造成装置氧煤比高或者高高联锁跳车,停下后检查煤浆泵及其单向阀,基本未能发现异常,经常是清理一下单向阀继续重新投料,由于装置的流程较长,因而恢复时间也比较长,影响装置的经济效益。针对这个问题进行了控制方案优化,采用当某一室不打量时,采用增加煤浆泵的转速方式。转速探头安装在泵侧,能测出泵的实际转速,根据电磁流量计测量的煤浆量与转速信号转换的煤浆量的差值,当偏差达到一定值时,增加去变频器的频率,以提高泵的转速,加速煤浆的流速,可带动煤浆单向阀动作频率缓解卡顿甚至不卡,使装置回到稳定状态。为了方便操作人员操作,画面还增设了投入开关,根据生产需要进行投切。程序中采用差值的上升沿触发,因此频率信号只增加一次,如果煤浆流量依然不能增加,由于O/C比高及高高联锁停炉的保护在,装置还会联锁停车,对装置的安全性无影响。

3.2 两台泵交叉供煤浆的控制优化

装置设计的是两台炉一开一备,各自单台泵对应单台炉,出现正在运行的一台泵故障时,另外一台气化炉还在修理中,这种情况下装置无法运行,为了恢复装置的生产,采取了应急措施,进行紧急改变配管,进行交叉连接。由于泵的转速调节由DCS完成,泵的联锁停功能及气化炉投料允许条件在SIS中实现,且每台炉分别对应一套DCS控制器和一套SIS控制器,进行交叉连接后需对停炉及调节等相关的泵的信号进行调整,为了方便日后两台泵的切换,将两台泵的信号同时送至两套DCS及SIS控制器,在辅助操作台上增加了一只开关,用于泵对炉的切换,调节泵转速的调节器的信号在两套DCS控制器内进行通讯,联锁停泵的信号采用串联接点的方式,现场及电气来的输入信号采用两套系统均采集的方式,模拟量采用的是一进两出信号分配器,开关量采用继电器的多个触点来实现。输出信号的方式停泵信号采用串联接点的方式,而去变频器调节转速的信号维持原样不变。

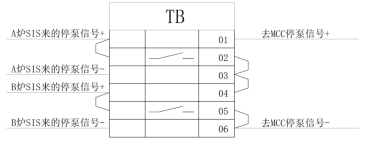

为了确认炉与泵的对应关系,需要对选哪台炉的SIS输出进行人为干预,停泵的输出接线采用如图1所示的示意图方式。图上02及05采用闸刀式端子,其余是普通端子。该泵采用的是信号断开停泵,当A炉对该泵时,维护人员将05端子闭合02端子打开,这样B炉的信号对该泵不起作用;当B炉对该泵时,将02端子闭合05端子打开即可。

图1 端子接线图

去变频器调节转速的信号保持在原控制器内,但还需增加切换后的控制功能。具体的组态见图2,图中仪表位号中521XX是A炉,522XX是B炉。将调节器的输出通过通讯的方式送到另一控制器的输出,通讯组态见图3。通讯过来的信号与原有信号之间增加了信号切换,用辅操台上增加的开关来实现(HL52000A),由于两台泵的打量不一样,转速转化为煤浆流量的系数也不一样,因而该开关也能切换系数,在转速替代煤浆电磁流量计时也能起作用。可以理解为所有控制功能还在原控制器实现,只是借用另一控制器的输出通道来实现交叉控制功能。通讯组态需设两种,一种是发送,一种是接收,将本控制器的信号进行发送,另一控制器发送的信号进行接收。

图2 控制组态

图3 通讯组态

4 结束语

由于两台泵交叉供料的情况不常发生,且需更换管道,因此必须在两台炉均停工的情况下才能进行,而通常两台炉子都是在线切换,只有泵出现异常时才会发生,由于该DCS进行国产化改造,改造时完成了程序的下装但未能完全模拟出交叉后所有的功能。在装置出现一台泵异常时,实现交叉供煤浆时,开车稳定后,操作人员将O/C比控制投入自动时,煤浆泵的调节信号立即回到0,造成装置O/C比高高停工。检查发现图2中FC52101的BKIN连接的是FY52101的信号,而实际该泵故障后变频器停电,该通道的信号开路,造成调节回路的输出跟踪该反馈输出变为0,后对程序进行修改见图2红线部分,采用调节器自己的输出。化工生产中仪表控制方案要跟随工艺及设备的变化,为装置的稳定安全运行提供保障。

参考文献:

[1] 刘钧,李建伟,赵晓,等. 煤化工多联产系统中的煤气化过程模拟[J]. 化学工程师,2009(1):21-23.

[2] 沈冰泉. 基于PID算法的双交叉限幅串级控制[C]. //2003年冶金能源环保生产技术会议文集.北京:中国金属学会, 2003:157-162.

[3] 杨绍军,周铝. 水煤浆气化炉煤浆流量计测量问题解决方案[J]. 自动化仪表,2018,39(9):72-75.

作者简介:姚琴(1974.5—),女,泰州人,本科,就职于中国石化集团南京化学工业有限公司检维修部,高级工程师,主要从事仪表专业的技术管理工作。