天津港集装箱码头有限公司 天津 300450

摘要: 针对集装箱起重设备, 通过对吊具的路径设计, 采用了数据模型的方式,将抽象处理海、陆两侧的 轮廓信息,根据这些数据信息对吊具的运动轨迹进行设计, 并对其软着陆操作进行计算, 通过这种仿真的 模型试验,进一步对半自动化系统进行构建,通过计算机编程语言的运用,使集装箱起重设备具有了半自 动化的功能, 有效地减少了劳动强度,提高了劳动效率,并延长了设备的使用寿命,本文对此应用进行了 分析和探讨。

关键词: 半自动化系统;起重设备;应用

引言:

随着全球经济的发展以及全球化贸易的发展,对港口的集装箱装卸作业提出了更严峻的 要求,传统的人工装卸操作已经相对落后,无法满足现在日益增长的业务吞吐量,使作业自 动化变成了起重设备势在必行的趋势。在现阶段作业系统还在一个向全自动作业过渡时期, 目前的半自动化系统与全新扫描系统相结合,通过吊具最佳路径的半自动功能的实现,有效 地实现了作业效率的提高。

一、概述

在集装箱起重机中,半自动化系统应用于岸边起重机,其操作原理由驾驶司机在司机室 里, 通过触摸屏完成一系列的操作。触摸屏上会显示集装箱的牌号以及车道号, 操纵手柄上 的半自动按钮就可以对最佳路径进行选择学习,使起升机构和小车机构按照最佳路径从起始 位置运动到结束位置,操作结束后, 蜂鸣器会给出相应的提示。其他的装、卸船操作也有驾 驶人员操作完成[1]。

此操作系统主要由船型扫描系统(SPSS) 、PLC控制器和电子防摇系统共同组成。具有测 量距离长, 适且于长距离装卸、运行速度快、可靠性高、模块丰富,性能高等特点。

二、数学模型

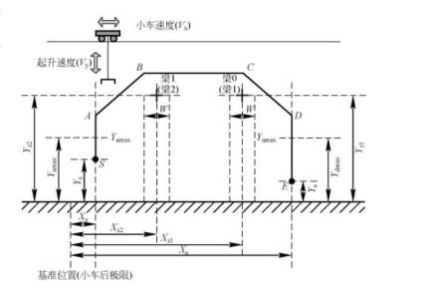

通过建立吊具半自动运行轨迹的数学模型,在模型上标注出陆侧和海侧的相应目标位置, 并将设定主要障碍物的位置和高度,同时确定小车和起升方向的坐标,这套数据模型的构建, 提供了相应的计算公式和理论基础依据。其示意图如图一所示。

![]()

图一 岸边起重机数学模型示意图

通过示意图,可以看出: X 为小车的方向, Y 为起升的方向, X-Y 坐标中有岸边起重机 下方轮廓的映射;陆测和海侧两边的主要装卸位置为 S 点和 E 点, 主要障碍物为梁 1 和梁 0,起升的安全高度为 Ydmax 和 Yamax。要实现的自动化部分即为 E 点到 S 点的实线部分, 手动部分为两点的装卸操作。现以小车的后极限位置为 0 点位置建立坐标系,可以得到图中 各点的二维坐标,那么吊具的轨迹即为线段 AB、线段 BC、线段 CD 三段的组合。其中设定 线段AB 为 L1,线段 BC 为 L2,线段 CD 为 L3.

计算公式设定为:L1 :Y=k1X+b1,L2: Y=k2X+b2,L3: Y=k3X+b3;

目前我们已知 A 点坐标, 那么首先需要先确定 B 点的坐标才能求出线段 L1 的斜率 k1 和系数 b1。在实际作业的安全基础上,可以假设 B 点的横坐标为 XZ1-W1,而 B 点的高度 是一定要大于梁 1 的。为了安全起见考虑到吊具带载的情况, B 点的高度至少要高于梁 1 两 个标准集装箱的高度,这里我们取 6m 带入计算,则确定 B 点纵坐标为 Yz2+6。代入 A 点在

![]() 1W

1W

k1= ![]() ; b1= Ya max

; b1= Ya max ![]() Xs*

Xs* ![]() ;

;

确定了线段 AB后,可以将梁1 的坐标 (Xz2,Yz2) 带入 L1 中,比较所得 Y 的大小, 可以判断是否在安全轨迹内。如果不在安全范围,则需要根据船型扫描的数据实时更新障碍 物梁 1的高度重新计算路线。根据确定 B 点坐标的方法, 同样可以求出 C 点的坐标为 (Xz1-

![]() 1W

1W

k2= ![]() ; b2= YZ2 6

; b2= YZ2 6 ![]() XZ 2

XZ 2 ![]()

![]() W1

W1 ![]()

YZ16![]() YdmaxY

YdmaxY![]() XYZ1 6

XYZ1 6![]() Ydmax

Ydmax

k3= XZ1 ![]() W1

W1 ![]() X

X![]() XZ1

XZ1 ![]() W1

W1 ![]() Xe

Xe

通过这些计算公式和相关设定, 可以对模型中的参数进行确定。

三、模拟试验

按照上述的数学模型原理和相关理论基础,通过计算机技术和相应的编程语言,对此系 统的软件进行编程处理和构建,并通过在相关的软件中的运行,进行实验模拟操作,以验证 系统的可行性。在模拟试验中, 对不同的区域、不同高度、位置的障碍物进行模拟,分别设 定不同的运行条件, 通过试验可以得出,吊具可以有效地自动避开设定的障碍物,按照相关 计算得出的最佳行走路径进行选择和自动运行。

四、硬件配置

通过船型扫描系统、 PLC 控制器和电子防摇系统共同构成了此半自动化的操作系统。扫 描系统采用的单点距离传感器具有测量距离长,适用于长距离装卸需求的特点,主要采用 SICK的LMS5XX 扫描仪; 控制器选择具有运行速度快、可靠性高、模块丰富,性能高等特 点,主要采用西门子 CPU -319F 系列;采用西门子驱动器组成简易的推杆系统的检测装置用 于防摇系统

。

在扫描系统和控制器之间的通讯采用的是以太网通讯,主系统与防摇系统之间的通讯主 要采用的是可靠性高、速度快的双 CPU 方式[2]。

![]()

五、作业流程

(一) 首次运行前

在系统首次运行之前需要对车道号和小车位置的映射表进行初始化。岸边起重机的驾驶 司机,将吊具着箱到停在车道上的集装箱上, 对车道号及小车的位置进行记录, 重复操作就 可完成初始化的工作。因为码头上的车道位置都是固定的,驾驶司机只需要通过触摸屏,对 车道的位置进行调整操作,在系统运行之前只需进行初一次初始化操作。

(二) 船靠岸后

这时候需要对船舱内排位和小车位置的映射表进行手动初始化。针对不同的船体构造以及排之间的间隙,映射表也有两种初始化方法,即逐排法和同排法。逐排法主要适用于船舱 内不同排之间的作业,同排法适用于同一排的重复作业的情况。

岸边起重机操作驾驶员通过触摸屏进行手动操作,将船舱内的集装箱排数输入系统,再 通过相应的操作将吊具在最陆侧的集装箱上着箱,并记录下对应的小车位置,因为集装箱的 间距都是固定的,所以可以初始化排位映射表。

运用同排法时,集装箱排数输入完成后,吊具着箱在所需作业的集装箱上, 通过操作触 摸屏选择,记录小车位置予以推算,并初始化排位映射表,这种方法只适用于同一排列的集 装箱。

手动初始化映射表也仅需要进行一次即可。

(三) 完整操作流程

岸边起重机的操作驾驶员对船舱内的排位以及对应的车道号,通过触摸屏进行选择,并 下达相应的操作指令,进行手动闭锁操作之后,随着起升机构开始上升,到了一定的距离, 蜂鸣器产生蜂鸣,驾驶员便启动相应的按钮开始进入自动化操作,根据之前初始化的排位和 小车位置,以及障碍物的信息等,小车自选择最优路径行走到目标位置。所以整个完整的操 作流程就是,用起重机的驾驶操作人员先对小车和起升设备进行手动操作,小车到达起始位 置, 起升设备下降之后闭锁吊箱,等起升机构上升到一定距离,蜂鸣器开始发出提示时,便 可开始自动化的操作,只需要按下启动按钮, 小车和起升机构就会自动运行指定的位置。当 到达位置之后,蜂鸣器会再次发出声音提示,这时候操作驾驶人员就可以开锁放箱完成最后 的操作。

(四) 到达排位后

在系统执行完整个半自动化操作之后,小车和起升机构都到达了指定的结束位置, 系统 会根据当前小车的位置,对船舱内映射表进行重新检验, 对初始化推算时出现的数据误差进 行手动修正。

(五) 路线选择

在自动化运行时,系统对小车和起升机构的运行路线, 根据 SPSS 提供的相关信息进行 最佳路线的选择,并进行自动运行。

![]()

六、扫描系统

扫描系统的工作流程如下,在启动 SPSS 之后对自学习点进行置位处理, 确定其置位情 况之后,PLC 对起升速度和小车速度进行限制,并对驾驶司机予以相应的提示; 驾驶司机在 自学习结束后, 通过手动取消此操作,这时提升速度和小车速度因 PLC复位而恢复到正常 速度。此过程是对数据进行初步采集的过程, 只在桥吊大车位置移动之后进行, 且只进行一 次,只对起升机构和小车进行速度限制的操作。

在进入半自动化操作时,系统根据收到的相关的启动命令,同时各目标的相应位置地点、 障碍物位置及宽度、小车的许可高度等信息, 通过 SICK 采集进行输入, 并通过 PLC对小车 的运行轨迹进行控制,实现其自动化运行;自学习过程会在大车开始运动 5 米后发起一次操 作请求;在起升方向上, SPSS可通过手动模式实现相应的软着陆保护, 在小车的方向上, 其手动模式可以实现障碍物与吊具或吊具上集装箱的防撞保护。

结束语:

在集装箱起重设备中, 半自动化系统的研究和应用,通过对数学计算分析的方式建立了相 应的数学模型, 通过计算自动化运行轨迹, 以及对模型进行模拟试验的方式进行验证,得到了 相关的应用数据和试验运行结论。在相关的试验和验证的基础上,通过计算机技术和语言编程 的运用, 完成了此半自动化系统的构建,并实现了岸边集装箱起重设备的半自动化的功能。

参考文献:

[1]西安知先信息技术有限公司,三才期刊采编系统, 稿件管理平台. 半自动化系统在集装箱起重设备中的 研究与应用[J]. 起重运输机械, 2013(8):25-27.

[2]单磊, 费国. 防摇控制系统在集装箱起重设备中的研究与应用[J]. 起重运输机械, 2011(10):51-55.

![]()