1.中国航发动力股份有限公司 检验检测中心 陕西 西安 710021; 2.中国航发动力股份有限公司 检验检测中心 陕西 西安 710021; 3.中国航发动力股份有限公司 检验检测中心 陕西 西安 710021)

摘要:涡轮导向叶片排气面积是叶片设计和加工中的重要参数,显著影响整机性能,为了精确测量涡轮导向叶片排气面积,通常采用电感量仪或三坐标测量机测量叶片排气面积的方法。本文总结了电感量仪测量导向叶片排气面积的问题及改进点,以及三坐标测量机测量涡轮导向叶片排气面积的具体细节及测量方法。

关键词:涡轮叶片三坐标测量机尺寸测量排气面积

0引言

某机一级导叶组件尚属研发阶段,其设计图尺寸及特性尚未定型、尺寸和特性不固定,导致专用测具派制和更改频繁,滞后生产任务存在测具不到位的情况;此外该型机导向叶片流道面的TBCs热障涂层,专用测具结合电感量仪的球型表头极易在涂层表面产生划痕甚至涂层局部面层脱落,降低了产品的交付率和后续使用效果。使用三坐标测量机对喉道面积测量能够很大程度解决以上问题。

1零件结构分析

以某机高压涡轮I 级导向叶片为例,高压导向叶片组件由上、下缘板及左、右叶身四个单件装配焊接而成(见图-1)。

图-1 高压导向叶片组件装配关系

图-2 高压导向叶片组件xxxx喉道面积示意

图-3 喉道截面

2面积计算分析

2.1由上图-2、3可知,将喉道截面看作一个梯形,则单窗口面积F=(TWn+TWm)×H/2,叶片组件排气面积为:F=(F1+F2)/2+F3,其中:

左窗口的面积F1为: F1=(TWn1+TWm1)×H1/2

中间窗口的面积F2为:F2=(TWn2+TWm2)×H2/2

右窗口的面积F3为: F3=(TWn3+TWm3)×H3/2

导向器排气面积为:![]() 其中Fj(j=1、……45、46)。

其中Fj(j=1、……45、46)。

导向叶片组件排气面积要求偏差为±1%,导向器(xxxx)排气面积要求偏差为±0.5%,为了保证导向器排气面积,必须实现导向叶片组件排气面积有效控制。

3导向器喉道面积测量仪的校验过程

为保证导向器面积在批量生产过程装配状态的一致性,要求操作者熟悉测量表操作手法及良好测量手感。故需使用测量仪对标准件进行测量,对测量仪测量数据的重复性及测量精度进行校验。

3.1 重复性测量精度校验

将导向器喉道面积表在标准块上对零位。对零过程应重复数次,要求每次都可以准确的对正零位,说明喉道面积测量表在标准块上对零的重复性好、稳定,可以满足测量需要。为了验证喉道面积测量表的稳定性,要求对测量系统进行分析及改进。

3.2测量系统分析及改进

3.2.1电感量仪的问题及改进

目前,现场对导向叶片的排气面积测量使用的是电感量仪,但电感量仪的传感器在长期使用后会发生较大传感误差。针对以上问题,改进方法为制定电感量仪校准架,如图-4所示,每次测量前对电感量仪进行校验。

图-4 电感量仪校验标准架

3.2.2排气面积测具的问题及改进

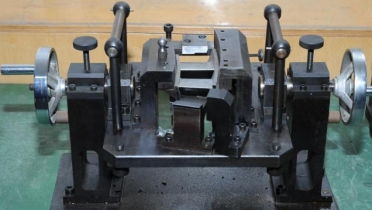

排气面积测具是反压紧机构,定位面与测量的喉道在零件的同一侧,原测具为搬动翻转结构,在翻转放置的冲击中易造成定位松动问题,而且零件的排气边是深陷测具中,四周有干涉而影响了TW和H值测具的定位测量,容易造成测量误差,如图-5所示。

![]()

![]()

![]()

图-5 测具改进前

为了解决以上问题,借鉴了爆米花烤炉的手摇翻转结构,将测具改为手摇机械式翻转的结构,提高了测量的稳定性和效率,如图-6所示。

图-6 测具改进后

3.2.3 TW测具的问题及改进

排气面积的TW测量点处在空间有限喉道部位,同时测点与叶片直接接触,且测具的测量球头仅为Ф3,因测量次数及目前生产任务量的增多等原因,在测头在测量过程中易磨损,如图-7所示,影响测量精度。

![]()

图-7 TW测具测头及测杆示意

改进方法为:将所有测具的的测量头材料CrWMn更改为硬质合金,同时对生产现场有校验条件的,要求做到及时校验,一旦发现测具异常做到立即校验。

4三坐标测量涡轮导向叶片排气面积方法及步骤

4.1 排气面积的测量方法

坐标测量凭借较高的精确度和测量能力成为了该阶段较为有效的方法之一。目前铸造叶片的特性采用触测法和扫描型线法进行检测。其中,触测法为当前常用的检测方法,该方法较为便捷,但是其取点方式因矢量方向的不同会引入一定测量误差;而扫描型线法从其物理意义来说更加接近所需的真实值,但其效率决定了该方法不能适应工程化测量,仅能作为计量手段使用。据有关文献报道采用这两种测量方法喉道面积的误差仅为0.1%,因此采用特征点触测法简单易行更适合测量排气面积。图8中C点表示测量时的起点,点A为另一测量点,TW为所测宽度。m-m,p-p,n-n截面是测量宽度的截面,G、D为被测点,H为所测高度。

图8排气面积测量坐标示意图

4.2 坐标系的建立

使用专用夹具将零件按定位基准完成装夹,采工作台平面四个点,建立一个平面作为Z正基准,采工装侧面两个点,建立一条直线作为Y正基准,最后通过采集工艺球,建立X基准,初步建立测量坐标系,将坐标系建立在工艺球中心位置。为了使测量结果与工艺规范坐标点对应一致,还需将坐标系通过工装工艺球相对于发动机中心尺寸,偏移坐标系至发动机中心位置,偏移后如图9,完成零件测量坐标系建立。

图9 最终坐标系示意图

4.3 测量过程

根据设计文件提供的m-m,p-p,n-n对应截面A/C及G/D测量坐标点的坐标值,调用适当的测头文件,设置必要的路径点,对Twm、Twp、Twn高度Hw进行测量。

对两侧窗口喉道面积参数的测量:在测量程序编制过程中,应在盆背向各模拟一个叶片,在测模拟窗口面积时坐标系应偏置半个窗口与发动机中心的夹角,模拟叶片上按照理论测量点,分别求出各截面TW和H。以喉道面积测量技术文件给定的测量点A和C,分别测出m-m,p-p,n-n截面宽度值Twm、Twp、Twn,和高度Hw,

单个窗口排气面积F1=K*H*(Twm+Twp+Twn)/3,K为修正系数。

由单个窗口的当量排气面积计算公式(K为修正系数)F=K*H*(Twm+Twp+Twn)/3分别求出单个窗口排气面积值F1、F2和F3。总面积F=F1+(F2+F3)/2。

4.4数据处理

将喉道面积公式编入测量程序,采点自动测量后自动输出面积测量值,此外程序还可以实现通过写入语句程序根据面积值的设定区间将叶片根据排气面积大小进行分组和判断面积值是否合格。

5、结论

测量喉道面积所使用的传统电感量仪测量法,对操作者有较高的要求,保证导向叶片喉道面积测量。通过测量系统的标准化操作、测量数据的统计分析,此方法降低了操作者对测量结果的影响,提高了测量的准确性。

三坐标测量因其测量精确,节约工装成本的优点,目前在科研产品得到应用。某型机导叶组件采用三坐标代替电感量仪及专用测具,可以节约测具制造成本。且其精确的测量手段也为科研产品提供可靠的技术支持。虽测量要求夹具具有较高的制造精度,但仍不影响三坐标测量在此类零件特性测量的优势。

参考文献

1、《航空发动机叶片机械加工工艺》国防工业出版社,郭文有编著;

2、《检测技术与应用》中国电力出版社,常太华等著;

3、《传感器实用检测技术》西安电子科技大学出版社,程军主编;

4、《几何量检测》中国标准出版社,张太昌编著。

5、《涡轮导向器叶片喉道面积值的三坐标测量》徐开明 黄治国 郑兴林 硅谷 编著