浙江省特种设备科学研究院 浙江杭州 310000

摘 要:在现代社会高速发展的背景下,极度高度危害性的化工原料的运输成为化工产业不可避免的问题,而不锈钢罐车正是解决此类问题的良好载具。那么渗透检测做为不锈钢罐主要检测办法是发现此类移动式压力容器表面缺陷最为常见的应用场景。本文主要分析了2例典型案例来分析说明,检测结果都发现了大量的裂纹缺陷,并督促使用单位及时采取整改措施,不仅避免了使用过程中可能产生的原料泄漏造成财产损伤甚至人员伤亡,还保证了运输装置的安全运营,创造了一定的社会生产价值。

关键词:渗透检测;不锈钢罐车;裂纹缺陷;应用场景

1渗透检测基本原理及应用范围

渗透检测是一种基于毛细作用原理作为基础 的检查表面开口缺陷的一种常规无损检测方法 。该方法是 5种常规无损检测方法,即射线检测 (RT)、超声 检测 (UT)、磁粉检测 (MT)、渗透检测 (PT)、 涡流检测 (ET) 其中之一。同其他无损检测方法一样,渗透检测也是以不损伤被检对象的前提之下,运用物理、化学、材料科学和工程理论为基础对各种工程材料、零部件和产品进行有效检验,借以评价他们的完整性、连续性和安全可靠性。渗透检测是产品制造中实现质量控制,节约原料,改进工艺, 提高产品制造劳动生产率的重要手段,也是设备维修保养中必不可少的手段。

着色渗透检测在特种设备行业及机械行业里应用广泛,特别在锅炉、压力容器、压力管道承压类特种设备的制造、安装及维修中大量应用,以及电梯、起重机械、大型游乐设施等机电类特种设备。工作原理:工件表面被施加含有荧光染料或着色染料的渗透液后,在毛细管作用下,经过一定时间的渗透,渗透液可以渗入表面开口缺陷中;经去除工件表面多余的渗透液和干燥后;再在工件表面施加显象剂;同样在毛细管作用下,显象剂将吸引缺陷中的渗透液,即渗透液回渗到显象剂中;在一定的光源下(黑光或白光),缺陷处的渗透液痕迹被显示(黄绿色荧光或红色),从而探测出缺陷的形貌及分布状态。由于不锈钢材质不具备铁磁性,因此着色渗透检测成为该材质理想的表面开口缺陷检测工具之一。

2两起渗透检测发现不锈钢罐车裂纹失效案例分析

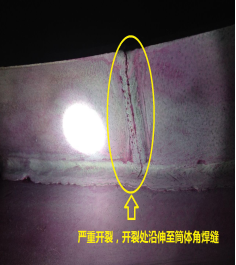

2.1案例一:某物流公司不锈钢罐车,充装介质:环氧乙烷,材质奥氏体不锈钢,筒体壁厚:7mm,封头壁厚:7mm,于2022年年度检验中,渗透检测发现罐内加强圈多处开裂,最严重处已开裂至与筒体连接的角焊缝,如不及时修复,会在短期内开裂至罐体,存在极大的安全隐患,如图1所示。

图1 图2

原因分析:

(1)加强圈在罐车中起到固定防波板、加强筒体强度的作用,该罐体容积34.621立方米,最大充装量34700公斤,罐车在运行中,介质会产生巨大的惯性,防波板受液体冲击,将力传导至加强圈上,该惯性力传导至加强圈上,加强圈受到的交变应力较大,因此加强圈受到的交变应力较大,与加强圈连接的筒体角焊缝,筒体母材也受到相应的交变应力从而导致开裂。

(2)从材质和结构来讲,奥氏体不锈钢的热物理特性是导热系数小,线膨胀系数大,矫形变形性能良好,但焊接工艺较一般碳钢材质较为苛刻,这些热物理特性不利于焊接,导致的直接结果是: 焊缝收缩变形大和焊接应力大,由于结构的不连续性,加强圈与筒体的膨胀系数也不一致,热胀冷缩导致加强圈受到的交变应力较高,该缺陷部位拼接焊缝未设置导流孔,交变应力进一步加大。

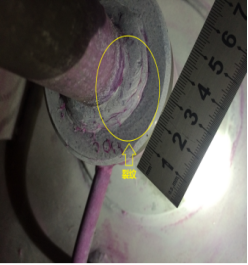

2.2案例二: 2021年某物流单位在不锈钢罐车,充装介质:环氧乙烷,材质:奥氏体不锈钢,筒体壁厚:6mm,封头壁厚:6mm,投入使用半年后发现,该罐车在操作过程中,气相紧急切断阀出现漏液情况。气相紧急切断阀连接的罐车的气相空间,正常情况下不应有液体介质,说明罐体内部结构发生了泄露,因此使用单位提前申请首次检验,检验中经过重点排查在渗透检验过程中发现,该罐车气相管根部出现多处裂纹,如图2所示。

原因分析:

(1)气相管根部为手工焊,在投入使用半年后就出现裂纹,主要是因为焊接质量问题,该处结构为几何形状不连续且在罐车的运行过程中罐内物料的来回波动,气相管承载较大的疲劳载荷,这些载荷应力传导至气相管根部的角焊缝的薄弱环节上,从焊缝外观来看,焊缝存在着不规则的焊接纹路,且部分融和线的纹路较深,渗透检测时在这些部位果然发现了大量的裂纹和深孔。

(2)相比与筒体的AB类对接焊缝,诸如此类(与安全阀连接、人孔,排污口,罐内垫板拉撑板等)的与筒体连接的对接角接焊缝的焊接质量往往是制造单位比较容易忽视的环节,且由于不锈钢材质焊缝收缩变形大和焊接残余应力大的焊接物理特性,这些部位往往是发现裂纹甚至是直接断裂失效的重灾区,也是历次定期检验检测的重点关照部位。

3两起案例采取的后续处理措施:

(1)针对案例一,按照《移动式压力容器安全技术监察规程》TSG R0005-2011关于重大维修的相关规定,由于筒体母材也发现了开裂情况,需有移动式压力容器制造维修资质的厂家对上述缺陷按照重大维修的要求进行维修并提供监督检验证书及相关维修质量证明书。

(2)针对案例一和案例二,焊缝返修时应打磨消除裂纹,之后进行无损检测确认缺陷全部处理完毕后方可进行补焊,返修完成后在进行渗透检测确保无新生缺陷,焊缝返修时应控制采取恰当的焊接工艺来针对不锈钢材质的焊接,且不能进行热处理,尤其是争对角焊缝的焊接要采取更为严格的监管措施。

(3)针对案例一加强圈应当采用合理的结构,比如在罐体底部设置导流孔,在拼接焊缝部位增加加强垫板以减少应力集中部位;针对案例二气相管应采用恰当的结构,比如在气相管两侧设置支架来减少罐车运行过程中物料带来的交变疲劳载荷。

4结 语:

运用渗透检测方法对2家企业的不锈钢罐车检验检测结果表明,渗透检测技术在表面无损的效果非常高效和显著、灵敏度高,操作便携简便。并且,渗透检测试验的方法和手段趋于完善,既做到了模块化、标准化,又做到了经济性、商品化;在提升不锈钢材质的检测质量,提高裂纹等缺陷发现的效率等方面也有长足的进步,为检验检测部门提供了很多值得借鉴的研究案例,同时为化工运输企业的安全运营保驾护航,消除安全隐患方面做出一定的贡献。

参考文献:

[1]代云峰.压力容器无损检测渗透检测技术综述J].冶金与材料. 2021,41(04):119-120.

[2]陈灿春.渗透检测在压力容器、管道无损检测中的应用[J].化工生产与技术,2022,28(04):41-42+10.

[3]黄继勇.浅析锅炉压力容器的焊接工艺与质量管理[J].冶金与材料. 2023,43(01):80-82.

[4]冯琼.压力容器制造质量控制与监督检验措施研究论述[J].中国设备工程. 2023(01):163-165.

[5]移动式压力容器安全技术监察规程:TSG R0005-2011[S].