华润三九医药股份有限公司 518110

摘要:本文的研究目的在于,了解中药醇沉工艺的具体规律,增加后续在醇沉工艺中的科学指导。方法:结合中药醇沉工艺的实质,阐述了乙醇醇沉工艺中的两个关键性的因素,让醇沉能够满足乙醇总量及乙醇浓度方面的需求,并且采用消银方水提取物,辅助醇沉试验的开展,让醇沉的工艺更具可观性。结果:通过醇沉工艺的应用,确认乙醇的总量,使得醇溶物的量会随着乙醇的用量而发生改变,若其高于临界值,则其会增加趋势,直到不再增加为止。结论:通过对中药醇沉工艺的研究,掌握其所应用的技术类型,增加在应用研究环节的指导性。

关键字:中药;醇沉工艺;关键技术

引言:在中药生产活动当中,乙醇沉淀法多数应用于中药水提取液的纯化精制环节,此方式,需采用水煎提取的方式,将有机酸盐、生物碱、氨基酸等物质分离提取,实现对较多水溶性杂质的处理。而醇沉法则通过有效成分与乙醇相互融合的特点,其他杂质无法溶于乙醇,所以增加乙醇后,杂质就会被沉淀出来,使得醇沉的目的在于将杂质去除,将有效成分保留。所以,中药醇沉工艺的应用,操作相对简便并且适用性相对较强,同时与中药产品的安全性具有直接的关联。所以,我们应增加对中药醇沉工艺及关键技术方面的思考,了解到其剂型和质量是不可进行分割的有机整体。

一、对中药醇沉工艺的影响性因素

(一)时间及温度

醇沉的时间和罐内的温度是有直接关联的。如:在温度较低的过程中,沉淀物的沉降速度与析出效率就会增加,所需要进行静置的时间相对较短,而若温度长期处于较高的情况,沉淀物的速度与析出的效率都会减少,使得需要静置的时间也就会变成。因此,在实验过程中,若工作人员增加醇后,药液的温度出现过高的情况,则会对熬制乙醇的挥发效率增加。所以,在常规操作环节,会让含醇液药缓慢地降低到室温,然后在移步到冷库当中,使其处于5℃-10℃之间,在此条件下静置24h-48h。如若在操作环节含醇药降温速度较快,则会导致微粒发生碰撞的机会减少,让沉淀颗粒变细,更加不容易被过滤。这样,静置时间的长短也会对操作周期造成影响。

(二)乙醇浓度及用量

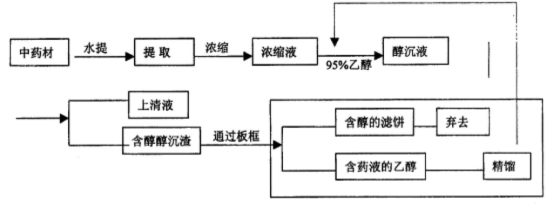

若乙醇的含量在50%-60%之间,则其中可去除的淀粉及相关杂质的含量就会增加。而乙醇的含量若到达了60%,其中的无机盐就会发生沉淀反应,使其中的醇含量增加到75%。若发生此问题,可以将其中的蛋白质去除,让含醇量可以控制在80%左右,使其中的全部多糖、淀粉、蛋白质、无机盐等物质都能够被去除。但由于其中的水溶性色素、鞣质以及树脂是很难被去除的,所以会增加对本次试验的影响。并且,应合理地应用中药醇沉工艺流程,防止在某一项操作过程中发生问题(具体如图1所示)。

图1 中药醇沉工艺流程图

与此同时,由于醇沉液内的含醇量是相对较高的,所以其与药物成分等是有紧密的关联的,并且随着醇沉液的含醇量的改变,就会增加沉淀的速度,使得醇沉液的含醇量控制在60%-75%之间,让醇沉的含醇量在70%-75%之间。

对此,应选择90%含量的乙醇,让所消耗的乙醇体积能够减少。而应用95%含量的乙醇,则其所收到的回收蒸馏影响则会增加,使乙醇的能量消耗以及单耗是相对较低的。而当醇沉液的含量发生改变时,含醇量就会较低,使得所使用的乙醇浓度也较低。

(三)加醇方法

在中药生产活动当中,醇沉工艺会发生改变,使得其中的乙醇导入低温以及常温的浸膏时,会发生沉析反应,而醇沉在初始状态时,可以增加高浓度的乙醇,若不进行搅拌,则很难将乙醇进行分散,会导致局部区域发生乙醇含量过高的情况,使该区域内的蛋白质、淀粉快速沉析,导致其会对浓缩液进行包裹。而在乙醇不断移动的过程中,可以适当地增加包裹层质的应用,使其越来越紧密,呈现出很难分散的状态,所以,会对醇沉的效果造成影响,使得醇沉和梯度的递增状态发生改变,甚至会逐渐提升乙醇的浓度,增加对杂质去除工作方面的帮助。

并且,通过加醇方法的改变,减少其中的有效成分,可能会导致醇沉操作变得复杂,也会增加乙醇的用量,如若为了降低乙醇的消耗量,降低当前企业的生产成本,可以运用水煎提取液,让其浓缩到一定的规格后,适当地增加其比重,使其可以防止在沉淀桶当中,完成24h的沉淀。这样,则醇沉操作变得

可将其中的沉淀物去除,在增加适量的乙醇后,完成沉淀操作。

二、中药醇沉工艺及关键技术分析

(一)增加中药醇沉工艺方面思考

在中药的醇沉工艺应用过程中,应控制中药内的浓缩液及水提液,增加1倍-4倍的乙醇,在其完成静置操作后,让乙醇进行沉降。这样,则可将醇不溶物进行去除,保证工作人员在实验的过程中可以采用回收去除的方式,让乙醇能够被水稀释,使其达到规定的浓度范围内,这样,采用过滤灌封的方式,则可对操作区域进行灭菌处理。如此,在醇沉工艺应用环节,可以通过对中药部分的了解,让其中的有效成分能够更好地溶于乙醇,并且溶于水的性质,以此来制备成精品,把控药剂的质量。

同时,若乙醇的浓度已经达到了50%-60%的含量,可以将其中的淀粉等物质进行去除。若乙醇的浓度达到了75%,则可将其中的蛋白质以及相关杂质进行去除。而乙醇的浓度达到了80%,几乎可以去除全部的蛋白质、多糖、淀粉等。此时,在实验的过程中只要保留生物碱、氨基酸、苷、有机酸等既能够溶于醇,又可以溶于水的成分即可。

(二)开展消银方水提取物的醇沉试验

通过试验操作的方式,实现对消银方水的分析,了解其在一定的浓度下,醇溶物总量发生的改变。首先,在实验的过程中可以选择6份2ml的浸膏液,让其中的固态含量是50%。通过对中药醇沉工艺的考察可知,乙醇总量与60%浓度乙醇之间是有较大的联系的,若执行三次的重复试验,了解其中的平均值,则可确认具体的醇溶物[1]。

其次,通过试验的方式,可以掌握会随着乙醇含量的增加而有所增加,让乙醇的总量超过11.4ml,在此之后不会发生明显的变化。这样则可了解到,当乙醇的浓度为60%时,增加2ml乙醇的应用,让其与ps样品相互反应,则会让乙醇处于饱和以及非饱和的临界值,使得临界乙醇的总量是11.4ml。如若超过临界乙醇的总量,则醇溶物的含量就不会发生改变,使得乙醇的用量不会发生纯化的情况[2]。

(三)相关讨论

通过醇沉试验可整合相关数据内容,了解到醇沉试验过程中的相关规律。例如:在研究的过程中,运用板蓝根提取液,则药液的比重会有所增加,使其增加到1.2424毫克。在实验的过程中可以选择5份规格为1ml的板蓝根提取液,让其能够加水进行稀释,使初膏的浓度发生改变。这样,则增加1.7倍液的乙醇,让其浓度达到60%后,方可执行醇沉操作。也可增加清液的应用,让其进行挥发、真空操作,使得浸膏能够被提取出来(具体如下表所示)。

表1醇沉试验中干膏重量汇总表

序号 | 1:0.5 | 1:1 | 1:1.5 | 1:2 |

1 | 0.4725 | 0.4685 | 0.4369 | 0.3254 |

2 | 0.4715 | 0.4650 | 0.4356 | 0.3190 |

3 | 0.4612 | 0.4758 | 0.4251 | 0.3223 |

4 | 0.4611 | 0.4612 | 0.4213 | 0.3112 |

n | -- | -- | -- | -- |

并且,采用数据整理的方式,可以了解在不同浓度情况下乙醇的体积等内容发生的改变,使醇沉试验更加准确(如下表所示)。

表2醇沉试验中的文献数据内容

序号 | 生药总量 | 固含量浓度 | 药液体积 | 乙醇添加量(95%) | 醇溶物 |

1 | 3.56g | 1:3.56(ml:g) | 1(ml) | 1.62(ml) | 0.1362g |

2 | 3.56g | 1:2(ml:g) | 1.89(ml) | 3.02(ml) | 0.3165g |

3 | 3.56g | 1:1.5(ml:g) | 2.6(ml) | 4.65(ml) | 0.4236g |

4 | 3.56g | 1:1(ml:g) | 3.56(ml) | 6.35(ml) | 0.4651g |

N | -- | -- | -- | -- | -- |

对此,通过数据内容整理可知掌握在储层内很处理环节,药液内生药量的多少,让药液浓度平均值为3.56g[3]。若站在醇沉工艺的层面进行分析,可以通过一定量乙醇的应用,让其采用溶解精制的方式,了解在醇沉处理环节的对象情况,在保证5个实验完全相同的前提下,结合表2中的内容,确认乙醇添加量在不同情况下发生的改变,确认乙醇浓度总量等方面的横坐标,使得醇溶物可以作为纵坐标。如此,绘制出散点连线图,则可让相关人员清晰地了解其中的规律,让乙醇总量是7ml。而若乙醇出现抵御临界值的情况,则乙醇浓度是60%,则其很难处于饱和的状态。因此,应增加对内溶物的量和乙醇总量之间的重视,让相互之间能够呈现出正相关的关系即可[4]。

若此时乙醇的含量超出7ml则药物的初始浓度占比就会发生改变,使乙醇可溶物被溶出。因此,醇溶物的量会随着乙醇总量的增加而发生改变,使得醇溶物的体积与初始药液内的固含物相互关联。

另外,初膏的浓度与醇沉工艺中的分离及钝化效果是具有关联的,在实验的过程中,若初膏的浓度会变高,则所应选择的乙醇用量就应该增加,而在进行流浸膏处理环节,也应增加对醇沉工艺方面的思考,使得醇沉浓度与临界乙醇的总量相互关联。若其低于临界值,则醇容量就不会增加,使得醇沉阶段提高对水提取物的要求并能够进行精制纯化。

(四)确认醇沉次数

在实验的过程中,少数品种的醇沉提取与杂质沉淀反应是不完全的,所以,在实验过程中容易出现浓缩液包裹的情况,使得在单次醇沉或者静置一夜后,将其中的上清液吸取,适当地增加残留沉淀物以及乙醇,在完成搅拌操作后,方可进行静置沉淀。这样,在反复几次操作后,则可确认醇沉周期与醇沉次数之间的关联。

其中当醇沉次数较多时,醇沉工艺流程的运维周期就会变长,而醇沉的单耗、用量以及能耗也就会增加,所以醇沉的次数应控制在合理范围内,不可过多。而若在实验环节,若只能进行多次醇沉操作才能完成的话,在特定情况下才可使用。而其他条件下,尽量进行一次醇沉来提高操作效率。

(五)合理应用醇沉设备

因为醇沉罐在设计过程中多数以细长的状态出现,而其中的锥角是60°-90°所以,在,锥底设计环节可以增加不锈钢罐的应用,让醇沉之后的杂质能够在锥底进行沉淀,让清液能够在上方吸出。如此,则可采用充分搅拌的方式,增加人工与设备之间的配合,在强化试验操作效果的同时,防止浓缩液发生结块或者沉淀的情况。

首先,可通过机械搅拌醇沉罐的方式,让设备可以自上方椭圆形的封头区域入手,让锥底能够增加夹套圆筒体的配合,在内部增加折叶桨叶搅拌器的应用,使醇沉罐的机械搅拌工作能够顺利实施。例如:让醇沉罐可以通过低温水、冷冻水,直接进行冷却反应,让醇沉液的温度能够被控制,让搅拌转速区域内的转速能够控制在220r/min-260r/min之间,避免转速过高对试验造成过多的影响。让其中的微细粒能够进行沉降。也应避免转速过低的情况出现,适当地增加乙醇的应用,让其能够进行混匀及分散操作,防止转速过低对整个实验造成过多的干扰。

其次,当醇沉罐的整体容积较小时,转速就较大,而醇沉罐的容积较大时,所需的转速就相对较小。只有如此,才能保证试验的严谨性。并且,当实验环节的场内蛋白呈现出渣状,则其所需要的出料就会增加。此时,可以应用A型启动出渣口,让工作人员通过启动开关的控制方式,对气罐执行开启或是闭合操作。当沉淀物已经清理干净后,可以将底盖扣上。而其中的沉淀物若以悬絮状、浆状的形态出现时,则浆液的出料方式就会发生改变,使其中药原料经过B型出渣口,并且在底部球阀开启后,让沉淀物能够排出。同时,引入水,让其灌入到罐内,以完成清洗后将球阀关闭,以完成本次操作。

最后,可通过空气搅拌醇沉罐的方式,通过压缩空气的方式,增加在醇沉罐应用环节的动力,让其中的锥角为90°-120°,保证压缩空气所需的压力在0.2MPa-0.5MPa之间。如此,在完成净化处理后,则可把控醇沉罐内空气的流量,让其在1.5m3/min-2m3/min之间,让搅拌时间控制在15min-30min以内。这样在锥体完成喷嘴接入操作后,方可顺利与醇沉罐组装,简化中药醇沉工艺操作流程。

结论:综上所述,在中药醇沉工艺应用过程中,应增加对乙醇总量的了解,确认在乙醇溶液不同饱和状态下的醇沉得率。使得工作人员以此为目标,确认药物在生产环节的有效成分以及指标成分单转移率,确认目标产物的含量,选择合适的工艺生产方式,确保中药醇沉工艺及关键技术能够满足生产要求。

参考文献:

[1]马欣荣,王鐾璇,章顺楠.数据驱动技术在中药提取智能制造中的应用进展[J].中国中药杂志:1-7.

[2]邓莉莉,王永洁吴清.复方黄芪方醇沉工艺优化[J].中成药,2023,45(03):896-901.

[3]郭立玮,王永香,曾浩然.基于膜一体化技术的中药制药流程再造[J].过程工程学报,2023,23(03):411-420.

[4]黄然,姜梦华,贾晓斌.蒲地蓝消炎口服液醇沉环节质量标志物的有效传递研究[J].中国中药杂志,2022,47(21):5757-5764.