14272319861026441X

摘要:汽轮发电机组大都设置有顶轴油系统,用于在汽轮发电机启动和停止前将转子顶起,以减小轴径与轴承间的摩擦系数,使盘车装置顺利地投入工作。目前国内大多数机组的顶轴油系统油泵选型都为轴向柱塞泵。本文总结自己多次维修轴向柱塞泵的经验,从轴向柱塞泵的原理和结构方面分析,提出了导致检修后的油泵振动大的原因和彻底解决油封渗漏故障的措施。

关键词:顶轴油泵;轴向柱塞泵;柱塞质量分配;配油盘接触检查

0引言

轴向柱塞泵结构精密,维修人员将泵体解体检修后再组装试运,经常发生检修后的油泵相比检修前振动增大的异常情况。同时轴向柱塞泵发生油封渗漏油的缺陷后,对结构不清楚的检修人员采取更换新油封的方式去处理,往往发生处理后油封依然渗漏的现象,故障不能彻底消除。

为保障发电厂汽轮机组能够安全启动和停止,对顶轴油泵高可靠性要求是非常必要的。电厂检修人员因检修经验不足,发生故障后不会检修或检修后故障不能消除,故常常购买新油泵进行更换,造成检修费用的浪费。本文根据轴向柱塞泵的工作原理、从结构部件特点出发,分析导致检修后油泵振动增大和油封渗漏不能彻底消除的根本原因,同时提出检修时对柱塞质量进行平衡分配和对配油盘的接触面进行研磨的处理办法。

1案例及处理过程

运城发电公司2×600MW机组,顶轴油系统油泵配置为上海高压油泵厂有限公司生产的CCY14-1B的轴向柱塞泵。1号机组在2020年5月停机前检查发现油泵油封处有渗漏现象,泵体振动良好,判断渗漏原因为油封磨损,故停机后安排更换骨架油封。5月24日第一次检修时发现除了油封磨损外,泵轴和油封配合处轴径也有磨损现象,为处理泵轴轴径的磨损,故将油泵进行了彻底的解体。5月26日泵轴轴径磨损处加工处理合格后,组装泵体并试运,发现检修后的油泵振动严重超标且声音异常增大,传动轴轴端油封处依然有油液渗漏。

通过对造成振动和声音变大的原因进行仔细分析后,第二次检修时对圆周分布的柱塞位置进行了重新调整并再次更换了新油封,检修后试运振动和声音大的故障得以消除,但轴端油封处渗漏现象依然存在。7月18日第三次对泵进行检修,仔细分析排查后,确定渗漏原因为配油盘和缸体的接触不良,高压油泄漏至泵壳腔体内部,导致油封处超压而泄漏。通过对配油盘和缸体结合面进行研磨后组装,第三次检修后试运,油泵轴端渗漏油的缺陷也得以彻底消除。

2轴向柱塞泵的原理与结构

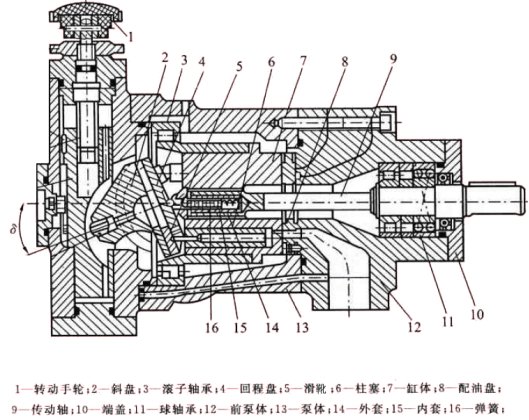

轴向柱塞泵主要部件为壳体、缸体、传动轴、配油盘、斜盘(见图1)。缸体的中心加工有中心轴孔,缸体上均匀分布着多个柱塞孔。在柱塞孔中装有柱塞,柱塞孔的轴线与缸体轴线平行。

工作时电机启动,传动轴带动缸体同步旋转,轴和缸体在转动的过程中,柱塞一方面随着主轴转动,另一方面由于斜盘和回程盘的作用,柱塞在柱塞孔中做轴向的往返运动。当柱塞由内往外运动时,柱塞孔容积增大,此过程为吸油过程。当柱塞由外往里运动时,柱塞孔的容积减小压力增大,此过程为排油过程。缸体每转动一周,每个柱塞完成吸、压油一次。通过改变斜盘的角度,就能同步的改变每个柱塞的往复行程,从而改变油泵的输油量。泵体内配油盘与缸体、柱塞滑靴与斜盘、柱塞与柱塞孔之间的润滑均采用油膜润滑,工作时处于纯液体摩擦下运转(1)。

图1:轴向柱塞泵零部件图

3轴向柱塞泵解体检修后振动大的原因与处理

轴向柱塞泵经常发生原厂购买的新油泵未拆解检修前使用时振动良好,由电厂自行解体检修后振动就变大超标的情况,同时伴有声音异常增大的现象。

从原理上分析,造成轴向柱塞泵振动的原因主要是机械振动和流体振动(2)。其中机械振动包括斜盘的振动、轴承振动、以及泵的旋转体偏心与不平衡产生的振动;其流体振动包括泵的固有流量脉动与压力冲击产生的振动以及配油盘困油区倒灌流量与压力冲击产生的振动(3)。检修前后泵体转速、相关阀门开度、泵体结构不会改变,故流体振动不会发生改变。

从检修前后泵体部件的变化分析,泵体的斜盘角度在检修前后没有改变,不会引起检修后振动增大;泵体缸体处的滚子轴承和传动轴处的深沟球轴承,在解体检修时通过目视检查未发现有磨损情况,轴承间隙通过抬轴(或塞尺检查)检查均合格,检修时也未更换轴承,故轴承不是引起检修后油泵振动增大的原因。故推断导致检修后振动增大的原因是旋转体的偏心和不平衡。

轴向柱塞泵的旋转体由缸体、传动轴和柱塞三种部件组合而成。第二次检修时为消除油泵旋转体偏心与不平衡产生的振动,对缸体、传动轴和柱塞都进行了仔细检查。传动轴通过测轴弯曲方法检查,检查合格(最大弯曲值为0.02mm);缸体检查方法为测量多个圆周截面的椭圆度,检查结果也合格。检查结果表明缸体和传动轴质量分布均匀,组合后的旋转体不平衡质量主要来源于柱塞。

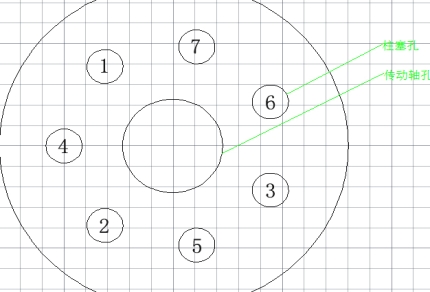

第一次检修解体时没有将原厂柱塞装配顺序进行标记记录,回装时随意装配,检修前后改变最大的就是柱塞的分布位置。为进一步搞清楚柱塞位置改变对质量的影响,对油泵的多个柱塞依次编号,进行精密称重和测量(见图2),发现各柱塞的外观尺寸一致(直径偏差小于0.01mm),但重量偏差较大(见表1)。质量最大的柱塞与质量最小的柱塞偏差达到3克,1-5号柱塞质量偏差小于0.5克,6号柱塞质量最大,7号柱塞质量最小。称重结果表明,第一次检修时随意匹配柱塞和柱塞孔,引起柱塞泵的旋转体圆周质量分布不均,油泵振动增大。

图2:轴向柱塞泵柱塞精密称重

项目 柱塞 | 1号 | 2号 | 3号 | 4号 | 5号 | 6号 | 7号 |

重量/g | 231.6263 | 232.0298 | 231.5670 | 231.9082 | 231.9304 | 233.8283 | 230.8195 |

直径/mm | 21.86 | 21.85 | 21.85 | 21.85 | 21.85 | 21.86 | 21.86 |

表1:轴向柱塞泵柱塞对比表

第二次检修安装时根据柱塞称重结果,按照质量均匀分布的原则将柱塞位置进行重新调整(见图3),回装泵体后试运,泵体振动恢复良好,同时声音也恢复正常。

图3:根据称重结果将柱塞位置进行调整

4轴向柱塞泵油封渗漏的原因与处理

轴向柱塞泵另一个经常发生的缺陷就是油封渗漏,往往采取更换新油封的方式不能彻底消除缺陷。轴向柱塞泵安装的骨架油封主要在无压或者微压(小于0.05MPa)工况下运行,检修时首先检查轴径晃度和椭圆度是否合格,轴径表面是否光洁无划痕,骨架油封是否磨损。若更换了新油封也修复了有缺陷的轴,渗漏依然不能消除,则判断泵腔室内油压超标。

图4:配油盘与缸体以及配油盘与前泵体吸排油腔的接触配合情况

导致高压油能漏入低压油的关键部件就是配油盘。配油盘与缸体接触情况以及配油盘与前泵体的吸排油腔接触情况(见图4)直接关系着油泵内部泄漏量的大小,一旦接触不良就会使排油腔的高压油进入泵体腔室,造成传动轴油封处压力增大,从而导致油封处渗漏。

导致高压油能漏入低压油的关键部件就是配油盘。配油盘与缸体接触情况以及配油盘与前泵体的吸排油腔接触情况(见图4)直接关系着油泵内部泄漏量的大小,一旦接触不良就会使排油腔的高压油进入泵体腔室,造成传动轴油封处压力增大,从而导致油封处渗漏。

图5:配油盘两侧密封形式分别是动密封和静密封

配油盘与前泵体的吸排油腔接触为静密封(见图5),不会因泵的长期运行而磨损,而配油盘与缸体接触为动密封,会因油中杂质等原因磨损产生划痕等缺陷引起泄漏,故检查的关键为保证配油盘与缸体良好接触。

配油盘与缸体的动密封原理和机械密封原理一样,工作时配油盘固定,缸体旋转,配油盘和缸体的内外油封带形成滑动密封副,在缸体的另一侧安装有弹簧,始终保持缸体和配油盘之间的预紧压力。检修时首先目视检查接触面情况,配油盘不锈钢接触面和缸体的铝青铜接触面不得有可见麻点、沟槽,表面应光亮(Ra1.6);其次在研磨平板上涂抹红丹粉,将配油盘与之接触检查,要求配油盘内外油封带接触线连续,内外油封带接触宽度占油封带宽度的2/3以上。缸体接触面的检查方法同配油盘一样。如果接触不合格,对于深度小于0.30mm的划痕可用平板研磨直至合格,否则更换新配油盘。

第三次检修将配油盘和缸体接触面研磨处理合格后,轴端渗漏的缺陷也彻底消除。

4结论

轴向柱塞泵因结构紧凑、运行稳定、出口压力高等优点,是汽轮发电机顶轴油系统的重要组成部分。本文从检修经验出发,从柱塞质量分配方面阐述了造成检修后的油泵振动异常增大的原因,同时分析了造成轴端油封渗漏油的原因和处理方法。正如文中所述,造成检修质量的原因不只是缺少检修经验,还有对不同故障,检修人员缺少全方位深入剖析的能力。

通过分析可以得到下结论:

(1)轴向柱塞泵在检修解体时必须将原柱塞的分布以及与缸体的对应情况最好标记,回装时按原位置安装;同时将检修流程和工艺标准写入作业指导书中,至少检修作业。

(2)对于检修时没有做标记,打乱了柱塞原始安装位置的情况,在检查缸体和传动轴质量分布均匀的情况下,可以通过将柱塞称重,按照重量均匀分布的原则,合理安排柱塞位置,消除或减小不平衡质量。

(3)轴向柱塞泵油封渗漏,检修时要判断是否因腔室超压所致,检查配油盘的接触情况,对接触不良的缺陷必须进行处理。

参考文献

【1】权凌霄、啰洪亮、张晋.斜轴式柱塞泵壳体结构振动相应分析,液压与气动,2014.000卷。005期:33-39页

【2】赵静一、张国栋.轴向柱塞泵故障诊断振动分析方法,东北重型机械学院学报,1994.3期:214-219页

【3】 罗向阳、权凌霄、关庆生、王迁,轴向柱塞泵振动机理的研究状况及法阵趋势,流体机械,2015.43卷.8期:41-47

作者简介:

任峰波(1986—),男,本科,工程师,主要从事汽轮机本体和调速系统检修工作。