中国航发哈尔滨东安发动机有限公司,哈尔滨(150066)

摘要:膜片联轴节在传递功率的同时,可以补偿轴系一定的不对中误差,因此在直升机传动系统中得到广泛应用。角向偏差是影响膜片联轴节寿命的关键因素,通过角向偏差对膜片联轴节结构和强度、刚度设计影响分析,明确了膜片联轴节角向偏差设计时应注意的问题。

关键词:膜片联轴节;角向偏差;结构设计;强度;刚度

1 概述

膜片联轴器能补偿主动机与从动机之间由于制造误差、安装误差、承载变形以及温度变化的影响所引起的轴向、径向和角向偏移。膜片联轴器属金属弹性元件挠性联轴器,不用润油,结构较紧凑,强度高,使用寿命长,无旋转间隙,不受温度和油污影响,具有耐酸、耐碱防腐蚀的特点,适用于高温、高速、有腐蚀介质工况环境的轴系传动。其依靠金属联轴器膜片来联接主、从动机传递扭矩,具有弹性减振、无噪声的优点,是当今替代齿式联轴器以及一般联轴器的理想产品。

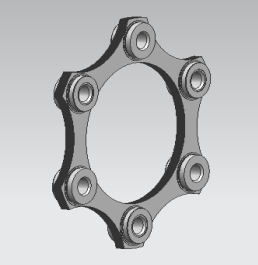

直升机传动系统中,膜片联轴节是重要的传动部件,安装在减速器与传动轴之间或传动轴与传动轴之间,其作用是在传递功率的同时,补偿轴系的角向偏移和轴向位移,并承受其产生的交变载荷,同时膜片还起到减振和隔振作用。膜片联轴节由高强度不锈钢片、挡圈和衬套等零件组合而成,常见结构如图1所示。

图1 常见膜片联轴节结构示意图

膜片联轴节作为一种挠性联接件,需要有足够的强度,同时为补偿两个相联接的轴之间的不对中误差,需要有较低的刚度。本文主要在给定的角向偏差输入条件下,对膜片联轴节结构、强度、刚度设计方面的影响进行分析。

2膜片联轴节角向偏差要求

膜片联轴节设计时,除评估传递扭矩、转速外,主要考虑两个相联接的轴之间的不对中误差,包括轴向偏差和角向偏差。

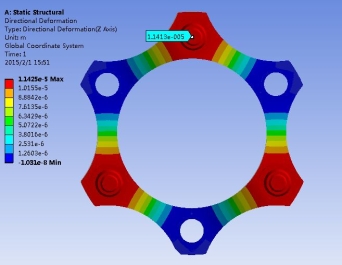

关于轴向偏差,由于膜片联轴节为挠性联接件,轴向偏差工况会对膜片联轴节施加拉力,从螺栓连接处开始产生轴向位移变形,有限元软件计算结果如图2所示。膜片联轴节为对称结构,工作过程中,轴向偏差导致的膜片变形和应力分布影响保持不变。

图2膜片联轴节轴向位移变形图

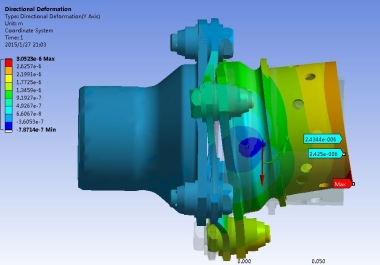

关于角向偏差,膜片组在偏转角作用下会整体发生弯曲,因两侧连接件螺栓处已被固定,膜片联轴节实际变形为整体扭曲,有限元软件计算结果如图3所示。随着膜片联轴节工作转动,在特定位置的弯曲载荷保持不变,对膜片组形成交变载荷,影响膜片联轴节的疲劳寿命。通常情况下,膜片联轴节对角向偏差工况的要求比较严苛,需要给出稳态偏转角和瞬态偏转角,一般要求在1.5°以内。

图3 膜片联轴节角向位移变形图

3角向偏差对结构设计的影响

3.1 膜片材料

膜片在运行过程中受到的是拉应力和压应力,以及在三个方向位移补偿时产生的弯曲应力和高周循环疲劳应力。为了经济性和满足不同的受力状况,膜片材料一般均采用奥氏体不锈钢,膜片材料应具有高的抗拉强度和疲劳强度,低的弹性模量和密度,以及优良的抗腐蚀性能和抗微振腐蚀性能。膜片一般为不锈钢材料,常选取1Cr17Ni7,原材料为钢带,单片膜片厚度一般为(0.2~0.5)mm。

3.2 零组件结构

3.2.1 接口

在给定传递扭矩、转速的条件下,确定膜片联轴节主要接口尺寸,主要包括膜片联轴节外径、内孔、分度圆直径、螺栓孔直径、厚度以及相关接口形位公差等。

3.2.2 膜片组

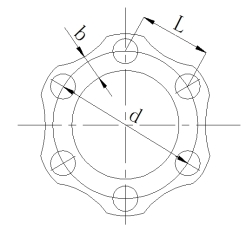

膜片组设计是膜片联轴节结构设计的核心内容,膜片组设计时需确定的主要几何参数如图4所示。为保证膜片具有较低的刚度和更好的角向变形补偿能力,需要设计较小的膜片组厚度、较小的膜片单片厚度、较大的幅片组长度、较小的幅片组宽度。

图4膜片组主要几何参数标识

3.2.3锁紧结构

膜片联轴节一般采取滚压锁紧结构,通过滚压使衬套边缘塑性变形,将一侧或两侧的平垫圈或球面垫圈锁紧。通过膜片联轴节的锁紧结构给膜片组之间施加压紧力,压紧力需大于螺栓连接产生的预紧力,保证膜片联轴节在工作过程中锁紧处不会出现开口现象。

3.2.4 公差与配合

膜片对制造工艺的要求较高,膜片组内孔与衬套外径的配合通常选用小间隙配合,对膜片联轴节的性能和寿命均有很大的影响;幅片组宽度等尺寸也会影响膜片联轴节的刚度和传扭功能。

4 角向偏差对强度、刚度设计的影响

4.1 强度影响分析

膜片联轴节的结构参数确定后,需要进行强度校核。通常将膜片联轴节简化为幅片组进行计算,简化模型如图5所示。在校核扭矩、离心、轴向弯曲应力、角向弯曲应力和疲劳强度时,各项安全系数应不低于1.5。

图5 膜片联轴节的实际模型和简化模型

4.1.1 扭矩引起的应力

膜片联轴节简化的力学模型如图6所示。主动拉力幅片组工作时,在角向位移、扭矩的作用下受拉应力,被动幅片组工作时,扭矩产生的应力为压应力,因此被动幅片应力水平要低于拉力幅片,强度计算时只对主动幅片进行计算。一般认为,膜片联轴节工作时每一层膜片的受力是相同的,计算扭矩时以单片膜片为对象。

图6 在扭矩作用下受力示意图

根据图6,每片幅片所受的扭矩力的大小Ft为:

(1)

(1)

式中,Ft为每片幅片所受的扭矩力;d为螺栓分布圆直径;n为螺栓数量;n1为膜片层数。

根据图6,解出每一片幅片所受的拉力F1为:

(2)

(2)

每一片幅片的应力σt为:

![]() (3)

(3)

其中:

![]() (4)

(4)

式中,![]() 为因扭矩引起每一片幅片上的应力,A为膜片截面积,t为膜片厚度,b为膜片宽度。

为因扭矩引起每一片幅片上的应力,A为膜片截面积,t为膜片厚度,b为膜片宽度。

4.1.2 离心力引起的应力

由螺栓、垫圈等质量产生的离心力FW1使所有幅片受拉,由膜片产生的离心力FW2使相邻的膜片受拉。其受力情况如图7所示。

图7 离心力示意图

所以每片幅片所受的离心力F由两部分组成:

(5)

(5)

其中:

![]() (6)

(6)

![]() (7)

(7)

式中,m为螺栓、垫圈等质量,n1为膜片层数,n为螺栓数量,N为轴的转速,ρ为膜片材料密度,![]() 为联轴节角速度,t为膜片厚度。

为联轴节角速度,t为膜片厚度。

离心应力σl为:

![]() (8)

(8)

4.1.3 角向位移时的弯曲应力

工作状态时,选取单片幅片进行分析,单片膜片可以看作是末端施加弯矩的梁,如图8所示。

![]()

![]()

![]()

![]()

![]()

图8 角向位移时的力学模型

假设膜片一端为嵌入固定端,变形是小挠度的;变截面膜片看作是等截面,则变形量θB和弯矩M之间的关系为:

![]() (9)

(9)

式中,E为弹性模量;I为截面惯性矩;l为梁的长度。

因此弯矩M为:

![]() (10)

(10)

同时弯曲应力σj与弯矩之间M的关系为:

![]() (11)

(11)

其中W为截面抵抗矩。

又因为

![]() (12)

(12)

因此角向位移引起的弯曲应力σjmax为:

![]() (13)

(13)

4.1.4 三个应力的合成

以上三个应力均为沿着梁的轴向,因此联轴节的最大应力在梁的边界处,受力情况如图9所示。

图9 三个应力的合力图

合力最大值σmax为:

![]() (14)

(14)

联轴节的静强度安全系数Sσ为:

![]() (15)

(15)

4.1.5 疲劳强度分析

由转矩、旋转引起的应力属于静应力,由角位移引起的应力为交变应力,交变应力将导致膜片疲劳破坏,因此在保证有足够的静强度的条件下,还应有足够的疲劳强度。

为了使膜片联轴节在预期寿命内安全工作,应使膜片上的最大弯曲应力在许用疲劳应力之内,这是膜片联轴节的计算准则之一。在假定膜片产生偏斜过程中是由于简单加载所致,且忽略载荷的波动影响及危险截面内其他应力等条件下,疲劳强度计算公式可表示为:

![]() (16)

(16)

式中:ψσ为等效系数,合金钢等效系数ψσ为0.2~0.3,![]() 为对称循环弯曲时材料的疲劳极限,σa为应力幅,σm为平均应力,[Sσ]为许用安全系数。

为对称循环弯曲时材料的疲劳极限,σa为应力幅,σm为平均应力,[Sσ]为许用安全系数。

4.1.6 角向偏差影响分析

静应力方面,由式(13)可以看出,角向位移引起的弯曲应力受偏转角、膜片材料弹性模量、单片膜片厚度、幅片组长度的影响。在给定的角向偏差工况、接口尺寸条件下,只能通过更优的膜片选材,以及减小单片膜片厚度来降低弯曲应力。在给定的工作条件、接口尺寸条件下,扭矩和离心力为固定值,想要降低该应力只能通过增加幅片组截面积来实现,即增加膜片组厚度和幅片组宽度。

4.2刚度影响分析

膜片联轴节的结构参数确定后,需要校核扭转刚度、轴向刚度、径向刚度和角向刚度。除膜片材料、接口尺寸的影响以外,膜片联轴节的刚度主要受单片膜片厚度、膜片层数、幅片组宽度、压紧垫圈外径等因素的影响,其中压紧垫圈外径直接影响相邻连接螺栓间膜片可弹性变形部分的夹角。

膜片联轴节角向刚度的计算公式[1]:

(16)

(16)

角向刚度计算中的变形位移量,如图10所示。

图10 膜片联轴节角向变形平面图

4.3综合影响分析

根据上述膜片联轴节强度、刚度分析,在给定的较大的角向偏差工况下,扭矩、单片膜片厚度、膜片层数、幅片组宽度、压紧垫圈外径与膜片联轴节应力水平成正相关,分度圆直径与膜片联轴节应力水平成负相关。

由于幅片组宽度、膜片外侧圆弧尺寸两者互相作用,在确定基础参数后,需要综合平衡两者关系进行建模仿真分析,以得到膜片联轴节强度、刚度得到合适的匹配,降低应力水平,如图11所示。

图11 膜片综合分析应力图

5 结论

综上所述,结合膜片联轴节结构设计特点,通过对膜片联轴节强度、刚度设计方面的详细分析,明确了膜片联轴节结构设计时应注意到的角向偏差影响,为后续膜片联轴节设计综合评估提供指导。

参考文献:

[1] 阮忠唐.联轴器、离合器设计与选用指南[M].化学工业出版社.2006.