中车大连机车车辆有限公司 辽宁大连 116022

摘 要 论述如何根据现有设备配合新设备接合变压器感应耐压原理解决FXD3-J动车组牵引变压器感应耐压试验耐压值不达标够问题

关键词 感应耐压试验并联电抗器升压变压器

1 前言

电气化铁路运输是当今世界技术最先进的、应用最广泛的铁路运输方式。而电力机车牵引变压器则是机车上最重要的设备之一,用来把接触网上取得25kV高压电压变换为供给牵引电机及其他电机、电器工作所适合的电压,其工作原理和普通电力变压器相同,其运行的安全可靠是关乎整个铁路运输的重要因素。牵引变压器感应耐压试验又是确保主变压器绝缘良好可正常运行重要因素之一,对于全绝缘的变压器,通常用该项试验验证产品的纵绝缘——绕组的匝间,层间和段间以及相间的绝缘强度,对于分级绝缘的电力变压器和试验变压器,对其绕组绝缘的主绝缘和本身的纵绝缘,往往用感应耐压试验一起考核。

2 感应耐压试验的有关标准

2.1感应耐压试验输送电压计算及送电时间计算

对于电力变压器感应耐压试验输送电压一般采用额定电压的两倍,对于自耦变压器允许高于两倍额定电压。为了不使铁芯中的磁通饱和,应使用两倍以上的额定频率的电源。试验持续时间(s) 按下式计算,但不得小于15s。

试验时间=![]()

对于试验电压的波形要求、操作方法、电压测量以及过电压保护均与外施加耐压试验的要求一致。

3 全绝缘变压器的感应耐压试验

3.1 全绝缘感应耐压试验频率确定

从上节感应耐压试验的要求中得知,感应试验的电压可达两倍的额定电压,由于变压器在设计中额定电压下,铁心的伏安曲线已经接近弯曲部分,若用额定频率的电源给试品的一侧施加电压,当电压大于120%额定电压的时候,铁心则趋于饱和,励磁电流会急剧的上升,若达到两倍额定电压,励磁电流将达到不能允许的程度。因此电源的频率必须提高。

根据电磁感应原理,感应电动势为:

![]()

式中 E---感应电动势(有效值);

K---常数(4.44NS×![]() );

);

f ---频率;

N--- 绕组匝数;

S---铁心横截面积;

Фm--磁通量(Фm=SBm);

Bm--磁通密度。

从上式可知,感应电动势E增加一倍时,想要保持磁通密度不变,就必须相应地将频率也提高一倍。标准要求感应两倍额定电压持续60s,因此试验电压的频率不应小于100HZ,由于频率增加励磁电流急剧降低,但是频率太高也不利。随频率的提高,励磁电流并不是无止境的下降,但这时电容电流会成倍的增加,反而会给试验带来许多麻烦,经验证明感应耐压试验时频率一般为150Hz~200Hz为宜。感应耐压试验中应始终监视电流和电压,试品是否承受的住了感应电压的考验,要看感应耐压前后主变压器空载试验数据是否一致。4FXD3-J160动车组牵引变压器感应耐压设备的升级改造

4.1设备升级所用设备

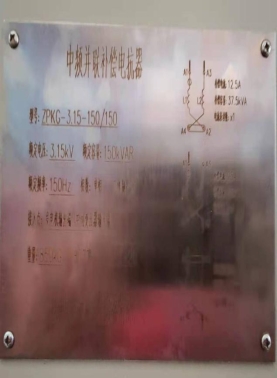

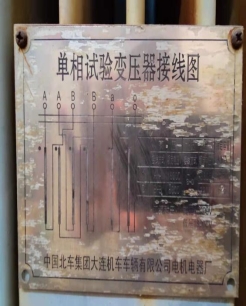

因本分厂生产的FXD3-J160动车组牵引变压器相比以往的HXD3型变压器二次侧额定电压值大幅度升高,在时速FXD3-J160公里动车组主变压器例行出厂试验中,需要对其进行耐压试验,来考验变压器的纵绝缘。为满足高压绕组 1U 端对地感应电压为 60kV工艺要求,通常需要使用发电机组在(牵引绕组)低压侧施加一定的电压U。由于动车组变压器高、低绕组变比为12.82,所以U=60KV/12=4680V。由于现场的感应耐压试验设备可以输出的电压最高为3600V(HXD3系列电力机车主变压器最高需要3500V),无法满足动车组变压器的要求。变压器类型也变成感性变压器,变化较大,为防止感应耐压过程中的电容效应,即在空载线路末端会容升效应,导致电压升高,需并联适合的电抗器来平衡电感,现有试验设备无法满足生产需要,需增加新设备,经过计算和集合实际生产具体设备如下;一台中频并联补偿电抗器,一台单相试验变压器,25㎡导线若干,如图1,图2所示。

图1 中频并联补偿电抗器及铭牌

图2 单相试验变压器及铭牌

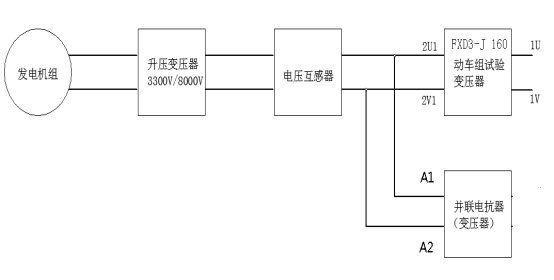

4.2改进后的试验电路及原理

原理:将发电机组连接到一台单相试验变压器上,选择对应的位置(升压3300:8000的档位)。这样就可以通过控制发电机组,使单相试验变压器输出端能够输出电压为4680V,满足动车组感应耐压的要求。同时在动车组变压器低压侧并联一台合适的中频并联补偿电抗器(A1,A2项),目的为防止实验过程中的电容效应,即在空载线路末端会产生容升效应,导致电压升高,导致试验变压器过电压烧损。因此设计用中频并联补偿电抗器补偿电路的容性电流,平衡电容,从而抑制过电压。具体原理电路图如下图3所示:

图3.设备升级改造原理图

4.3改善升级效果总结

通过使用这种“串联升压变压器,并联补偿电抗器”的方法,已安全可靠的完成了23台动车组牵引变压器的例行出厂试验。为公司节约了将近50万的更新感应耐压实验台的费用(包括发电机组、互感器等),同时也避免了将试验委外所带来的费用与风险(单台主变压器耐压试验委外费用为5000,往返运费3000,2018年生产试验23台,则单月成本降低15333万元(23*8000/12),2021年计划生产60台,则单月成本降低4万元(60*8000/12)。若购买试验设备则将花费50万元,若耽误生产,带来的损失无法估计。将不能完成的试验变为可能,保障了动车组变压器于动车组车辆的落成,降低了生产时速160公里动车组变压器所需的成本费用,提高了利润率。

参考文献

[1] 变压器制造技术丛书编审委员会.变压器试验[J].机械工业出版社,1997.

![]()