中交三航局第八工程(湖南)有限公司,湖南 株洲 412000

[摘 要] 本文结合位于黄石河段蕲春水道右岸,长江中游的高桩码头中心项目。对钢管桩植桩施工实例详细阐述了水下高强裸露斜岩区钢管桩植桩施工的工艺流程、施工要点、问题解决措施,可以为同类裸岩区钢管桩植桩施工提供参考。

[关键词] 钢管桩植桩 裸露斜岩

1 工程概况

本码头

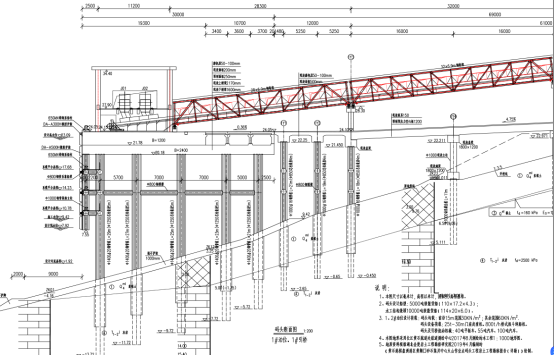

项目共设计为 6个 5000 吨级泊位,2个黄砂进口、4个碎石出口泊位,设计总吞吐量为2780万吨/年。采用直立式高桩梁板结构,码头桩台总长 775m,宽 25/30m,共分 12 个结构段。设计嵌岩钢管桩535根,嵌岩钢管桩分φ1400钢管桩和φ1000两种规格,其中φ1400钢管桩488根,壁厚20mm、桩长在21~34m;φ1000钢管桩47根,壁厚16mm、桩长在15~25m。1~2#泊位区域排架间距 7.5m,3~6#泊位区域排架间距 8m。

图1 桩位平面布置图

由于本工程桩基施工区域基岩存在溶洞,为保证嵌岩桩基质量,每根嵌岩钢管桩施工前均实施超前钻,超前钻深度为芯柱设计底标高以下5m。根据超前钻以及设计勘测结果显示,现场河床主要为裸岩地质,基本无覆盖层;地形总体由西南江岸向东北长江倾斜,地形坡度介于10°~30°之间,江底地势有一定起伏,高程在-4.8~24.0m之间,高差达28.8m;江底大部分为裸露凝灰岩岩层,岩石强度超过60MPa。现场需通过平台船水上进行钻孔植桩,将直径1400mm(1000mm)的钢管桩植入钻孔内,其中直径1400mm桩植入深度不小于6m,直径1000mm桩植入深度不小于5m,桩端必须入岩不小于1m。

图2 横断面构造图

2 植桩施工准备

2.1 技术准备

根据设计勘测资料以及超前钻等相关资料相结合,拟定一下三种施工方案。如表1方案对比所示。

表1 施工方案对比表

序号 | 内容 | 成本 | 优点 | 缺点 |

方案一 | 旋挖钻+施工平台(船) | 效低 | 适应各类地质,施工速度效快 | 作业人员要求高 |

方案二 | 搭设钢平台+冲击钻 | 高 | 钻孔性能好,适用各类岩层 | 投入大,成本高 |

通过对二种方案从成本、优点、缺点三方面进行对比以及通过走访了解附近上下游项目并结合现场实际情况,最终选定方案一使用旋挖钻+施工平台(船)的方法进行施工。根据选择的方案,对施工工艺及施工流程进行了优化安排。钢管桩植桩施工工艺流程为:船舶定位→旋挖钻定位、开钻(安装导向架)→成孔报验→浇筑混凝土(商品混凝土)→安装限位架→植桩(垂直度、标高测量)。

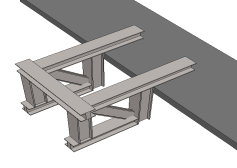

2.2 水上施工平台准备

根据施工设备既旋挖钻和履带吊设备的宽度和两台设备行走交错的距离船舶宽度不应小于12米,移船定位后为减少移船次数根据设计钢管桩的最大中心间距应至少保证4~6根钢管桩植桩施工,船舶的有效施工长度不应小于35米。考虑置放施工机械的重量,结合船舶的稳定性、吃水深度、置放施工机械需要操作空间等要素,综合考虑选用不小于2000T的船舶或者驳船改造成水上施工平台。

船舶进场后,在船舷四角增设4个长度不小于2米直径的定位桩套筒,定位桩套筒与船舶骨架有效焊接加固,配备4根桩长不小于25米定位桩,套筒与定位桩间隙应小于2厘米,同时植桩船前后共配置4个5吨以上的锚及锚机;为利于该批次桩位植桩完成后移船,所以在定位桩桩身每隔2.5米预先设置一个孔穿钢棒,桩内浇筑混凝土以增加刚度和配重,定位桩桩顶配4米长起吊钢丝绳;移船时直接用履带吊将定位销提升至一定高度后插钢棒,钢棒垂直于定位桩套筒并利用自重将其固定至船边。

图2 定位孔及定位桩示意图

定位桩改造完成后在甲板设备履带行走位置铺设厚度不小2厘米厚的钢板满足设备行走需要,同时在船边一侧根据设计桩间距采用I25工字钢焊接2.5*2.5米立体式导向架,用于混凝土浇筑。最后通过委托专业机构对船舶的稳定性进行验算,并出具相关的验收报告。

图3 船舶改造效果图 图4 导向架安装示意图

2.3 钻机准备

根据勘察资料和超前钻钻孔显示,施工场地主要为红黏土和灰岩基层,分布极不均匀,水域大多场地基岩直接出露于江底,且超前钻岩芯强度达到55Mpa;图纸设计成孔桩径以直径1.65m的水下高强裸岩区钻孔为主。综合考虑选用不小于360kN*m的旋挖钻机成孔方式,同时配备直径1.65米的捞渣斗、截齿型筒钻和牙轮型筒钻各一个,直径1.2米截齿型筒钻和牙轮型筒钻各一个。

2.4 履带吊选用

根据设计图纸最长钢管桩33m重21.6t,结合履带吊最大吨位和起吊最远距离综合计算考虑,选用不小于100t履带吊(起吊高度不小于35m)。

2.5 用电准备

表2 施工用电设备览表

序号 | 项目名称 | 规格要求 | 单位 | 数量 |

1 | 电焊机 | 25KVA | 台 | 1 |

2 | 卷扬机 | 11KW | 台 | 4 |

3 | 前水泵 | 5KW | 台 | 1 |

施工平台上用电主要为电焊机、移船所用的卷扬机及水泵,船舶移动时仅需两台卷扬机同时工作且船舶移船过程中不需要使用电焊机,船舶定位完成后仅使用电焊机及潜水泵,综合考虑选用不小于50kw发电机。

2.6 水上运输准备

用于施工平台船舶1艘;运输及存放于一体的货船1艘;混凝土及周转材料运输船1艘;交通船1艘供施工人员上下班使用,钢栈桥作临时码头。

2.7 施工人员准备

表3 施工人员配置览表

序号 | 工种 | 作业要求 | 单位 | 数量 | 配置要求/用途 |

1 | 带班 | 起重指挥证 | 人/班 | 1 | 兼起重指挥 |

2 | 钻机机手 | 旋挖钻操作证 | 人/班 | 1 | 钻孔作业 |

3 | 吊机机手 | 起重操作证 | 人/班 | 1 | 起重作业 |

4 | 电焊工 | 电焊工证 | 人/班 | 2 | 定位架、限位架安拆、钻筒修理 |

5 | 电工 | 电工证 | 人/班 | 1 | 现场用电管理及振动锤操作 |

6 | 辅助工 | 三级教育 | 人/班 | 3 | 混凝土浇筑及现场辅助 |

2.8 其他施工准备

表4 其他施工资源览表

序号 | 项目名称 | 规格要求 | 单位 | 数量 | 配置要求/用途 |

1 | 振动锤 | >360kN*m | 台 | 1 | 钻孔作业,钢管桩垂直度调整 |

2 | GPS接收机 | R8S | 台 | 1 | 船舶定位、放点 |

3 | 全站仪 | TC1202+ | 台 | 1 | 标高、垂直度控制 |

4 | 水准仪 | NA2 | 台 | 1 | 标高、垂直度控制 |

3 植桩施工工艺流程

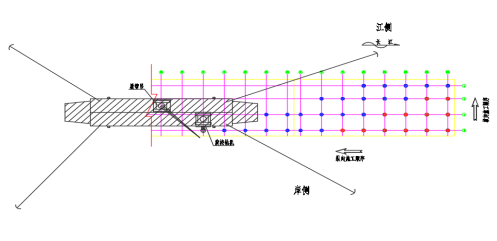

3.1施工顺序

植桩施工时施工平台船舶顺长江方向,由岸侧往江测进行;上下游的施工顺序将根据现场施工平台船舶的数量从下游往上游成梯字形交错施工,结合现场实际如为减少动锚次数、船舶缆绳长度等相关情况来调整上下游的植桩施工顺序;以尽快形成下道工序工作面为前提,根据施工平台船舶的尺寸相邻纵轴需要错开3~4根桩位,船舶施工顺序如下图所示。

图5 植桩施工平面顺序示意图

3.2水上施工平台定位

通过GPS进行粗定位,将船舶移到桩位停稳(拉船惯性控制在0.5米以内);然后由起锚船将船舶锚运至预先设计好的位置抛锚,抛锚顺序先上游后下游,使船舶不因水流而漂移。船舶前后在江侧共抛下2个锚,与船舶平台呈45°角,岸侧受水深度影响采用地锚。抛锚完成后,通过锚机收松紧缆绳移动船舶,船边距桩中心点1.2~1.4m时下定位销、收紧缆绳。

3.3精准定位、钻孔

为避免旋挖钻行走过程船舶轻微晃动的影响,将采用旋挖钻机开到钻孔位置后结合GPS精准定位、旋挖钻对中心点和孔口标高,计算钻孔深度开钻。

在钻孔过程中实时记录江底标高、入岩标高、入完整岩层标高等数据。孔口标高受长江水位影响,在距离成孔差0.5~1m时,复核孔口标高计算最终成孔深度,严禁超钻。

3.4斜岩处理

该施工区域为高强度的斜岩,遇到裸露的斜岩开钻时直接采用捞渣斗钻头扫平岩层,旋挖钻通过钻杆施加应力到钻头,钻头在应力偏心集中作用下会向斜岩低处偏位。因此,开钻时直接选用牙轮型筒钻开孔,通过观察旋挖钻机电脑显示的实时深度数据,随着深度增加同时增加应力,牙轮型筒钻达到一定深度使岩芯侧面与岩层分开,然后换用捞渣斗扫平岩层。

斜岩桩位采用牙轮钻开孔,先慢后快、先轻后重逐渐钻进,当钻筒全部钻进后可加快钻速并加压钻进,或改为截齿钻进以提高钻孔速度。对于灰岩等高强岩层,当筒钻全部钻进后更换为取芯筒将芯柱整体取出,若长时间不能取出则在1.65m岩柱内再用1.25m筒钻钻进取芯;对于低强岩层不能整体取芯的则直接采用捞渣筒一次钻到位。

图6 现场裸露岩石

3.5浇筑混凝土

验孔合格下导管(导管底部距离孔底不大于50cm)浇筑混凝土,过程中实测混凝土浇筑厚度,确保其满足设计要求。

根据设计1.65m孔径需浇筑植桩混凝土13m³,首灌混凝土方量不应少于3.2 m³,为此配置4个3.5m³料斗水上运输混凝土,另外再备用1个料斗预防存在溶洞时增加混凝土;项目采用的商品混凝土,混凝土从搅拌站运至钢栈桥后采用料斗自卸,混凝土将通过软管自卸至混凝土运输船上,装完混凝土通过运输船送至植桩船旁,采用履带吊将混凝土起吊至料斗直接通过导管浇灌至孔内。混凝土浇筑完成后用测绳测量孔内混凝土厚度是否符合设计要求,若较设计浇筑厚度小于1m以上时立即通知搅拌站补方。

图7 浇筑混凝土 图8 混凝土浇筑厚度验收

3.6安装限位架

混凝土浇筑完成后拆除导管及料斗,然后放点安装限位架。限位架采用25槽钢焊接而成,内径为1.5m*1.5m的矩形,限位架四周采用橡胶滑轮等措施,保护钢管桩壁防腐漆。限位架的矩形中心与桩心重合,将限位架与导向架固定焊牢。

3.7植桩

植桩前在钢管桩销口位置往下50cm处采用白色油漆间距10cm画5道刻度线便于岸侧的测量员控制桩顶标高;通过计算桩顶标高与导向架标高的高差,采用记号笔在一致位置进行标记划线,用于标高控制。

钢管桩植桩应选在混凝土初凝前进行,履带吊起吊钢管桩从限位架里植入至孔内混凝土临时固定后,改吊振动锤进行振桩;振动锤夹住钢管后,将钢管桩提起确保钢管桩垂直植入,使划线位置与限位架平。若植桩后桩项标高高出设计标高0.5m以上时,或桩身垂直度偏差超过1%时,应拨出钢管桩重新振沉,直至符合设计要求;停锤后船上作业人员沿钢管桩壁用水平靠尺从测江岸侧及上下游侧测两个方向的垂直度偏差是否小于1%,同时岸上测量人员校核桩顶标高及垂直度。

当钢管桩的标高和垂直均符合要求后,振动锤松开夹子起吊至施工平台,将再一次复测钢管桩的垂直度和标高确保符合设计要求,再拆除限位架进行下一步施工。

图9 桩顶刻度 图10 植桩

3.8移船

船舶上所有的桩位全部植桩完成后,起定位销、收锚,船舶定位至下一批桩位。船舶定位前提前考虑移船顺序选取好抛锚位置,最大限度减少动锚次数,节约时间,缩短工期。

4植桩过程中出现的问题和解决措施

4.1溶洞卡钻问题

钻孔突然遇到溶洞会导致钻头进尺瞬间加快,当溶洞填充物为细沙时,细沙会填充满筒钻侧壁条纹并密实,使筒钻卡住后取出难度大,耽误工期且经济损失大。

现场施工人员在每个孔开孔前根据地勘及超前钻资料对是否有溶洞以及存在的深度、厚度进行交底,施工过程中重点关注溶洞区域。若发现钻头进尺突然加快,应加大应力争取一次性通过该区域后缓慢提升钻杆提取钻头,采用捞渣斗取出溶洞中的填充物,避免钻头与岩层之间的缝隙因溶洞中的填充物或石渣粉末等使其变密实产生摩擦力导致卡钻。

4.2斜岩定位问题

根据相关勘测资料和现场实测的超前钻发现,该区域为裸露斜岩,为此给船舶定位带来一定难度,并且耽误工期而且植桩钻孔质量无法得有效保证。

在遇到斜岩时定位难度将增大,此时应该通过江岸测四根锚绳将施工船舶进行初步定位后,然后下放上下游一端的某一根定位桩,再通过测量监测船边至桩位中心点距离符合要求然后下放该端部的另一根定位销,依次类推;若因为某一根定位桩受斜岩影响下放偏位导致船舶偏位,应重新将其定位桩提起通过收紧锚绳然后下放定位桩,若还是不能满足要求时,首先应确保船舶上下游端其中一端定位符合要求,对符合要求的桩位进行钻孔、植桩,再通过重新移船定位错开该局部区域。

4.3混凝土和易性问题

植桩混凝土是采用钢栈桥自卸至运输船的料斗,自卸落差最高达到十米,由于船舶运输过程中受船晃动影响,会使混凝土密实,混凝土在料斗内无法卸出,导致混凝土初凝无法使用被浪费。

在施工过程中由项目组织不定时对商混搅拌站的配合比,粗、细骨料级配、掺和料用量进行核验。当砼灌车到达钢栈桥后进行塌落度试验,不满足符合的退回或者由现场试验人员进行调配。过程中不断总结找出自卸时最佳的塌落度。混凝土自卸至料斗前植桩船应做完浇筑前的准备工作,待运输船停靠至施工平台时第一时间起吊浇筑混凝土,必要时可在料斗中增加转动装置,减少混凝土的静置时间。

4.4垂直度控制问题

为满足设计及相关规范要求,钢管桩的垂直度不因大于1%。因此钻孔过程中垂直度的控制是整个钢管桩植桩的关键控制点,受到高强斜岩的影响会出现斜孔。

在高强斜岩上开孔,应及时选用适合钻头,牙轮钻和截齿钻头交叉组合使用,低速慢进。钻孔过程中必须加强孔位及钻杆垂直度的监测;成孔后必要时先下钢管桩进行孔位检验,确保孔位在可控范围内。若孔位钻斜,及时回填低标号混凝土,待强度上来以后,重新开孔钻孔。

5结束语

高强裸露斜岩地质钢管桩植桩长江内河区域比较少见,通过对钢管桩植桩对施工平台(船舶)的改造及定位、稳桩混凝土浇筑、钢管桩垂直度及卡钻等相关工艺的分析和优化制定相关措施,通过优化高强裸露斜岩地质钢管桩植桩施工工艺致使该钢管植桩工艺的工期比预期提前4个月完成,也为以后类似工程提供参考。

参考文献

[1]中华人民共和国交通运输部发布.水运工程质量检验标准 JTS257-2008

[2]中交三航局第二工程有限公司2016年度施工技术论文汇编.提高内河深水裸岩地质嵌岩钢管桩施工功效