中原油田采油气机械采油技术服务中心 河南省濮阳市 457001

摘要:

潜油多级离心泵是一种重要的采油设备,因它具有排量大,扬程高,便于管理等特点,广泛用于高含水的油气田中,保障设备的性能优好,我们严格执行检验标准,不断提高检测水平;潜油电泵叶导轮试验系统操作繁琐,数据采集不稳定,和整机试验参数误差差别大,丧失了单级试验的意义;我们对潜油电泵模型试验台进行潜油电泵自动测试系统升级, 通过变频器启动被试泵、自动对潜油电泵性能试验参数采样和计算处理试验 数据,提升了叶导轮性能检测能力。

关键词:潜油电泵 叶导轮 试验,排量 扬程 测试系统 电动调压阀

前言:

潜油电泵机组在油田后期开发中被广泛应用,中原电泵具有200套潜油电泵的生产能力,潜油电泵叶导轮性能试验装置专用于潜油电泵叶导轮的性能试验,测试电泵30-300方叶导轮的单级扬程、排量、功率和效率,根据参数制定整机装配方案。原潜油电泵叶导轮性能试验装置采用的是TL-2型模拟泵, 转矩转速仪采用的是 ZJYW1 型微机型转矩转速仪,流量计采用的 LWGY—40 型涡轮流量计,检测范围受限,压力调节采用手动阀门调节,压力控制困难,叶导轮测试系统采集试验数据不稳定,影响潜油离心泵的质量,随着科技的进步,电泵型号趋于多元化,原测试系统不能满足现技术要求,测试精度和测试能力需要提升。

一、潜油电泵叶导轮性能试验技术升级原理

新潜油电泵叶导轮性能试验装置采用潜油电泵自动测试系统。该系统是以微型计算机为核心, 通过变频器启动被试泵、通过流量计、 压力变送器、扭矩传感器、和二次数显仪表对潜油电泵性能试验过程自动采样和计算处理试验 数据的测试系统。新试验装置包括驱动台架,水箱,自动控制采集和数据处理装置、仪表、传感器、电气控制装置、电动调压阀和管汇组成。

二、该系统由以下几部分构成

1.管路系统:由水箱、3kW驱动台架 (包括驱动电机、扭矩传感器和被试泵)、测流管 路、电磁流量计(φ25、φ40、φ65)、 手动闸阀等组成。试验时,泵冲水箱中吸水,在泵中获 得能量后经出口测压管、输水管路、涡轮流量计、微动电动调压阀、回水管路返回储水箱,组成 试验回路。

涡轮流量计的测试范围: DN25—24~240m3/d;

DN40—48~480m3/d;

DN65— 192~1920m3/d

2.电控制系统:

三相电 压:380V、单相电压:220V,具有工频直接启动和变频启动两种模式,在操作台上用按钮控制 工频/变频供电、驱动台架的翻转(竖直—工作状态、水平—装拆) 等, 用变频器手操器控制电 机启动并调整试验转速。

![]()

![]()

![]() 3.测量系统

3.测量系统

系统以微型计算机为核心通过接口、二次仪表、一次传感器等环节实现计算机与接口之间 命令和数据的传送, 完成电泵试验过程中各参数的实时采集(物理量、电量→脉冲量或模拟量 →数字量) ,记录并保存试验数据、绘制试验 曲线、打印试验报告。

三. 潜油电泵叶导轮试验装置操作规程

(一)安装步骤

1 、试验组件的检查:转动泵轴检查是否均匀、平稳,另外扭矩测功传感器、压 力变送器零点的修正。

2、叶导轮的装配:根据叶、导轮规格选择泵轴和上、下垫块,遵照上垫块→导壳→叶 轮....导壳→叶轮→底部导壳→下垫块→下压块顺序进行安装, 最后用 螺母均匀锁紧螺杆,装配完成后应盘轴检查转动是否灵活。

3、对接安装:被试叶导轮装配完成后,将泵安装到驱动台架上用固定卡瓦压紧,安装时要保证泵、 扭矩传感器、电机三轴的同心,压紧后盘轴检查。泵装好后将台架置于竖直状态,再连接好相应的测流管路。

4、检查信号线的连接情况,接通试验系统主回路与控制回路电源,打开计算 机及测试仪表,检查是否显示正常,仪表预热。

(二)、启动及试验

1、 根据计算机屏幕提示和被试样机的不同要求,输入被试泵信息和进入性能试验界 面

电源频率:50 或者 60 Hz

试验管径:使用涡轮流量计(或阀门)的通径 ,出口测压管直径: 80 (mm)

流量系数:根据所选涡轮流量计口径确定系数 (次/升 ),

压力零点修正,扭矩系数、扭矩量程、扭矩齿数 根据所选扭矩传感器选择。

2、启动样机,按下供电按钮—→选择工频 or 变频启动方式

—→变频启动,设定频率—→启动被试泵—→检查 转向,→调整试验转速开始预运转;

工频启动时按下工频-正转按钮—→检查转向,启动被试泵开始预运转。使模拟泵在额定转速下工作。模拟泵必须在正常情况下磨合 45分钟以后,方可进行测试

3、按照试验项目的要求和计算机提示进行数据采集,点与点的采集,在确保每个点稳定后,即每个点的变化误差小于1%方可,采集13个点。

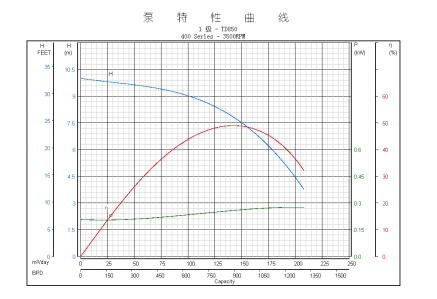

4、全部数据采集完毕停机。试验结束,选择数据处理程序,绘制性能曲线、打印试验数据报告。

(三)参数换算

流量、扬程、轴功率的换算

流量的换算Q=no/n×Q

式中:Q一额定转速下的流量 Lm'/d]

n一额定转速(转/分)

n一测得转速值 (转/分)

Q—测得转速值时的流量 [m'/d]

扬程的换算Ho= (no/n)2.H

式中:Ho一额定转速下的扬程(米)

H—测得转速值的扬程(米)

n、no一见8.2.1

轴功率的换算T= (no/n) .W

式中:W一额定转速下的轴功率(W)

根据(流量士4% 扬程士2% 泵效-2.8%)标准,参数误差之内为合格,否则为不合格。在额定排量时,单级试验的扬程与电泵机组的试验误差<1.6%。

四.结论:

升级系统能够完成叶导轮的各项性能测试。具体功能有:

1、试验管汇细分(φ25、φ40、φ65),在微机室控制电动阀进行微动压力调节,采集13个参数点,额定点的采集更精准;

2、叶导轮的安装采用上下压板式固定,对于不同型号和尺寸的叶导轮级数能灵活按要求进行调节;

3、变频技术的应用,能够测试出不同频率下,叶导轮水力性能参数曲线,在降本增效节能方面提供了有力的依据;

4、泵试验过程中对各参数的自动采集、计算及打印试验报告;

5、根据试验要求,进行试验曲线的绘制,生成特性曲线 ;

6、按 GB 16570、API RP 11S2 标准,对产品合格进行分析判定。

参考文献:

1.梅思杰.邵永实《潜油电泵技术》石油工业出版社

2.王欣辉《潜油电泵采油技术研究与实践》中国石油大学出版社

3.张兆顺《流体力学》清华大学出版社