中国电子科技集团公司第三十八研究所 230031

摘要:本文探讨了SMT技术与深腔焊接技术在电子产品可靠性提升中的作用。首先,对SMT技术和深腔焊接技术进行了概述,紧接着,阐述了两种技术分别对电子产品可靠性的影响,在此基础上,探讨了SMT技术与深腔焊接技术的结合应用,并分析了其在电子产品可靠性提升方面的效果。通过已有电子产品,证明了这种技术组合对于提高产品的可靠性、稳定性和性能优势的重要作用。

关键词:SMT技术;深腔焊接技术;可靠性提升

随着技术的不断创新和市场的激烈竞争,消费者对电子产品的要求也越发严苛。在这个竞争激烈的市场中,产品的可靠性成为制造商关注的焦点。为了提升电子产品的可靠性,制造商在生产过程中采用了多种技术手段。本文将通过深入探讨表面贴装技术(Surface Mount Technology,简称SMT)和深腔焊接技术在电子产品可靠性提升方面的作用,旨在为电子产品制造商和技术研发人员提供有益的指导和启示,以满足市场对高可靠性电子产品的不断增长的需求。

一、SMT技术与深腔焊接技术概述

1.1SMT技术的原理和特点

SMT是一种现代化的电子元件安装和焊接技术,将电子元件直接贴装在印刷电路板(PCB)的表面,而不像传统插件焊接技术需要将元件的引脚插入孔中并进行焊接[1-2]。相对于传统插件焊接技术,SMT技术具有如图1所示的特点。

图1 SMT技术的特点

1.2深腔焊接技术的原理

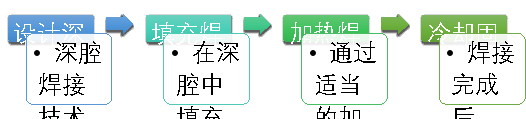

深腔焊接技术是通过设计更深的焊接腔,将焊料填充至深腔中,实现更强的焊点机械强度和电气连接性。深腔焊接技术的具体步骤如图2所示。

图2深腔焊接技术的基本步骤

深腔焊接技术的应用范围涵盖了多种电子元件,特别是对于一些在高压、高温、高频、高振动环境下工作的元件,深腔焊接技术可以提供更优越的连接效果,确保电子产品在恶劣条件下的长期可靠性。

二、SMT技术对电子产品可靠性的影响

(1)降低焊接热应力对元件的损伤

在传统的插件式焊接技术中,焊接热量主要集中在元件的引脚和焊脚上,由于焊接热应力的不均匀分布,容易导致元件引脚或焊脚的损坏。而SMT技术采用回流焊炉对整个PCB进行加热,焊接热量均匀分布,使得元件受到的焊接热应力较小。这种均匀的加热过程可以有效降低元件的损伤概率,提高元件的使用寿命和可靠性。

(2)减少元件间的电气连接问题

传统插件式焊接技术需要将元件的引脚插入孔中并进行焊接,这种连接方式容易出现虚焊、冷焊等问题,导致电气连接不良[3]。而SMT技术通过将元件直接贴装在PCB表面,采用焊膏进行焊接,焊接接触面积更大,接触更可靠,能够有效减少虚焊和冷焊等电气连接问题,提高电路的可靠性和稳定性。

(3)降低虚焊和失焊的风险

SMT技术使用自动贴装机进行元件的精确贴装,能够实现高度精准的定位和焊接,减少了人为操作的误差,提高了焊接的一致性和精度。相比传统的手工焊接,SMT技术能够更好地控制焊接质量,降低了虚焊和失焊的风险,确保焊接质量的稳定性和可靠性。

(4)SMT技术在制造过程中的自动化优势

SMT技术的生产过程可以高度自动化,通过自动贴装机、回流焊炉等设备,可以实现大规模、高效率的生产。自动化生产过程不仅提高了生产效率,还减少了人为因素对产品质量的影响,从而提高了产品的一致性和稳定性。此外,SMT技术的自动化生产还降低了生产成本,提高了制造商的竞争力。

三、深腔焊接技术对电子产品可靠性的影响

(1)提供更强的焊点机械强度和耐震能力

深腔焊接技术通过设计深腔并填充焊料,形成较大面积的焊点,从而提供更强的焊点机械强度。在电子产品的使用过程中,可能会受到振动、冲击等外部力的影响,而焊点的机械强度直接关系到连接的牢固程度。深腔焊接技术的焊点机械强度更高,能够更好地抵御外部力的作用,提高焊点的耐震能力,从而减少焊点断裂和脱落的风险,增加电子产品在恶劣环境下的可靠性。

(2)改善焊点的电气特性

深腔焊接技术的焊点具有较大的接触面积和较低的电阻,这有助于改善焊点的电气特性。在电子产品中,焊点的电气连接性对于信号传输和电路性能至关重要。通过深腔焊接技术,焊点的接触更可靠,电阻更低,能够减少信号损耗和传输延迟,提高电子产品的整体性能和稳定性。

(3)降低焊接过程中的缺陷产生率

深腔焊接技术相较于传统表面焊接技术,在焊接过程中更容易控制焊料的填充和焊接质量。通过合理的深腔设计和焊料填充,可以减少焊接过程中的气泡、虚焊、冷焊等缺陷的产生率。缺陷的减少意味着焊点的质量更稳定,减少了焊点故障的潜在风险,增强了电子产品的可靠性。

(4)对高温环境的更好适应能力

在高温环境下工作的电子产品,焊点所受的温度应力较大。深腔焊接技术在设计时可以充分考虑高温环境的要求,选择适合的焊料和深腔结构,使焊点在高温环境下具有更好的稳定性和耐久性。相比传统表面焊接技术,深腔焊接技术能够更好地适应高温环境,减少焊点因温度变化引起的热应力和热疲劳,从而延长电子产品的寿命和可靠性。

四、SMT与深腔焊接技术的结合应用

4.1SMT与深腔焊接技术的结合方式和优势

SMT技术和深腔焊接技术的结合,是一种将两种先进焊接技术有机融合的创新方法。这种结合方式通常涉及在深腔中采用SMT的表面贴装元件,并通过回流焊炉等设备将焊料填充至深腔中,实现焊接连接。这样的结合方式带来了许多优势:

(1)强化焊点可靠性:深腔焊接技术提供了更强的焊点机械强度和耐震能力,而SMT技术在焊接过程中使用焊膏,焊点面积大,焊接更牢固。将两者结合,焊点在机械应力和振动冲击下具有更高的可靠性,减少焊点断裂和脱落的风险。

(2)优化电气连接:SMT技术的表面贴装元件具有较短的引脚长度和较低的电阻,而深腔焊接技术提供更大的焊点接触面积。结合后,焊点的电气连接性得到改善,信号传输更稳定,有助于提高电子产品的性能和可靠性。

(3)适应高要求环境:深腔焊接技术在高温、高压等极端环境下具有更好的适应能力,而结合SMT技术后,可以应用于更多高要求环境的电子产品,例如航空航天、军工领域等。

(4)减少焊接缺陷:SMT技术在自动化生产中较少产生焊接缺陷,深腔焊接技术通过合理的深腔设计和焊料填充,也可以降低缺陷产生率。结合后,可以进一步减少焊接过程中的气泡、虚焊等缺陷,提高焊接质量和产品的可靠性。

4.2结合技术的应用

(1)航空航天电子设备:航空航天领域对电子产品的可靠性要求极高,经常在极端温度和振动环境下工作。结合SMT和深腔焊接技术,可以提供更坚固的焊点连接,提高电子产品在飞行器上的可靠性。例如,航空航天通信设备、导航设备等常采用该技术组合。

(2)军工电子设备:军工领域对电子产品的要求同样十分严格,尤其在战场等复杂恶劣环境下,电子设备必须保持稳定可靠。SMT与深腔焊接技术的结合,在军事通信设备、雷达系统等军用设备中得到广泛应用。

(3)工业自动化控制器:在工业自动化领域,控制器的可靠性对生产线的稳定运行至关重要。结合SMT和深腔焊接技术的电子控制器,可以提供更好的抗振性和抗高温性能,确保工业生产过程的高效稳定。

结束语

SMT技术与深腔焊接技术的结合为电子产品可靠性提升带来了新的前景和可能性。通过将两种先进焊接技术有机融合,我们可以在电子产品制造中取得更好的焊接效果和性能优势。SMT技术的小型化、高度集成和自动化特点,与深腔焊接技术的强化焊点可靠性、改善电气连接性以及适应高温环境的能力相结合,为电子产品的高质量、高性能和高可靠性奠定了坚实的基础。随着科技的不断进步和创新的推动,SMT与深腔焊接技术的融合将持续演进,并不断拓展其在电子产品制造领域的应用。未来,我们有理由相信,这种技术组合将继续为电子行业带来更多突破和改进,推动电子产品的发展和普及。

参考文献

[1]王飞.微电子表面贴装关键技术与装备分析[J].现代工业经济和信息化,2023,13(01):98-100.DOI:10.16525/j.cnki.14-1362/n.2023.01.036.

[2]吴亮东. 基于SMT质量大数据分析的知识图谱构建方法研究[D].西安电子科技大学,2022.DOI:10.27389/d.cnki.gxadu.2022.000823.

[3]郭嘉. 面向SMT产线的质量预测方法研究[D].西安电子科技大学,2021.DOI:10.27389/d.cnki.gxadu.2021.001437.