中天合创能源有限责任公司化工分公司 内蒙古鄂尔多斯市 017300

摘要:料浆给料泵是水煤浆气化装置的核心转动设备,其承担着将煤浆从煤浆槽送入工艺烧嘴的任务。本装置料浆给料泵为中国有色(沈阳)泵业有限公司制造,属于隔膜活塞泵,泵型号为DGMB100/10A;料浆给料泵在使用过程中常出现的故障有推进液补排油管线崩裂或磨穿、活塞环密封圈老化、进出口单向阀故障等,针对以上故障问题进行分析,找出故障原因并制定相应的处理措施,以保证气化炉的安全、稳定高效长周期运行。

关键词:料浆给料泵;隔膜;活塞环密封圈;单向阀;处理措施

0引言

随着煤浆加压气化技术的发展,料将给料泵在化工产业中得到了广泛的应用,煤制气装置是否能稳定长周期运行,很大程度取决于料浆给料泵的运行状态,因此料浆给料泵的故障分析及处理显得尤为重要。本公司气化装置采用GE水煤浆加压气化技术,该过程属于气流床并流反应,料浆给料泵将浓度为59% ~ 64%的合格水煤浆经加压后与空分装置送来的纯氧一起通过工艺烧嘴喷出,混合雾化后,在压力6.5 MPa、温度1350 ℃的条件下,在气化炉内进行非催化部分氧化反应,最终生成以CO、H2为有效成分的粗合成气。

1设备使用概况

本公司共有14台料将给料泵,其设备型号、主要技术性能及参数如下:

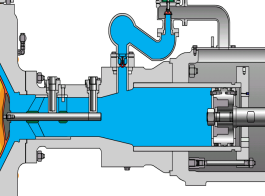

型号DGMB100/10A,工作压力为8.0MPa左右,流量为49 ~ 90 m3/h,最大工作流量为100 m3/h;入口压力0.1MPa≤P≤0.35MPa,进出料管通径为200 mm,主电机功率为400kW。为三缸单作用隔膜式容积泵,由液力端、动力端、液压控制系统、电机减速部装、电控系统、流量补偿罐等部件组成,其工作原理为(见图1),电机①通过减速机驱动曲轴②、连杆③、十字头④使旋转运动转化为直线运动,带动活塞⑥进行往复运动。当活塞⑥向左运动时,活塞⑥带动液压油将隔膜室⑩中橡胶隔膜⑨拉到左方向,使隔膜室⑩工作腔体积增大,同时出料阀⑪关闭,待输送的料浆借助喂料压力打开进料阀⑫,进入并充满隔膜室⑩。当活塞⑥向右运动时,关闭进料阀⑫,活塞⑥推动液压油将隔膜室⑩中橡胶隔膜⑨推向右方向,并借助压力开启出料阀⑪,将料浆输送到管道[1]。

①电机②曲轴 ③连杆 ④十字头 ⑤油缸 ⑥活塞 ⑦导杆 ⑧探头 ⑨橡胶隔膜

⑩隔膜室 ⑪出料阀 ⑫进料阀

图1 隔膜泵工作原理图

该泵的主要优点在于:

由于煤浆不接触活塞等运动部件,避免了这些部件的磨蚀,减少了维修次数和运行成本;通过设置灵敏、可靠的自动化检测系统,保证了橡胶隔膜的长使用寿命;每个隔膜室的起始排料相位相隔120°,可使煤浆输送量均匀;出料口设置出料氮气包,使煤浆经过氮气包平衡压力,避免出口压力波动。

2料浆给料泵常见故障原因分析

2.1 推进液补排油管线崩裂或磨穿

推进液的作用是进入隔膜室中控制橡胶隔膜的运动位置,隔膜室中的油量会影响橡胶隔膜的运动状态;推进液若不能及时补入,隔膜室内油量少,会导致隔膜撞击腔体后壁,进而导致对应缸体打量不足。推进液补排油管线崩裂或者磨穿后,缸体推进液泄漏会导致料浆给料泵对应缸不打量,处理不及时会造成气化炉跳车。在料浆给料泵日常运行过程中,油管接头和油管弯曲部分丝扣连接处会随着腔体振动和补排油时压力突变而发生较大频率的振动,随着料将给料泵运行周期的增长,油管接头和丝扣连接处会发生松动,此时隔膜室进行补排油时,油管接头和丝扣连接处极易因压力变化而崩开。

2.2 活塞环密封圈老化

料浆给料泵动力端的曲柄连杆机构把圆周运动转化为直线运动,使活塞杆带动活塞在活塞缸内做往复运动。腔体与隔膜室相通,通过五层高压密封圈两层低压密封圈进行密封,缸体内充满推进液(见图2左)。

图2 活塞缸示意图(左)活塞环密封圈(右)

活塞环密封圈结构为带支撑环(青铜复合材料)多皮碗结构(见图2右),采用耐油、夹布、高硬度胶材配方构成。活塞密封圈的使用寿命一般为两年,随着料浆给料泵运行周期的增长,密封圈会因动作次数的增加以及受到光、热、氧化等环境因素出现老化现象,密封性能下降,导致活塞缸内的推进液泄漏到活塞杆所处的腔体内,使活塞缸内的油量发生变化,影响隔膜的工作状态[2];同时随着活塞环密封圈的密封性能下降,会导致推进液油压力波动,推进液油泵频繁启停。

2.3 进出口单向阀故障

料浆给料泵在运行过程中进出料单向阀会经常发生以下故障:一是阀芯、阀杆卡涩,阀杆与阀套之间进入大颗粒(粗粒子)或杂物,导致阀芯不回位,煤浆回流,煤浆流量压力发生波动,触发气化炉氧煤比高报警;此种现象若在气化炉运行后期出现,极易导致气化炉因料浆管线与气化炉压差低而触发停车联锁;二是阀杆断裂或弹簧断裂,也会导致煤浆流量和压力发生波动;三是阀芯密封圈橡胶破损,密封不严;四是料浆给料泵进出口单向阀缸体破裂和端盖螺栓出现松动或断裂。

3 料浆给料泵运行故障处理措施

3.1 推进液补排油管线崩裂或磨穿处理措施

料浆给料泵推进液油管崩裂的处理措施主要有未崩裂时的预防措施和发生崩裂后的在线处理措施。预防措施为在料浆给料泵日常运行过程中加强巡回检查的质量,对推进液补油管线各个接头处进行有计划的逐一检查其振动幅度和泄漏情况,将隐患消除在萌芽状态,避免故障出现;再则本公司将推进液补排油管线弯曲处的丝扣连接进行了改造,去除了丝扣连接,使整根推进液管线成为一个整体,减少崩裂泄漏的可能。当料浆给料泵补排油管线崩裂或磨穿后,触发料浆给料泵对应缸不打量,对气化炉负荷进行紧急调整,防止氧煤比高联锁跳车,对料将给料泵推进液油管崩裂在线处理;在线处理时需将每个缸体40分钟2次补排油联锁旁路,联锁恢复时需要复位联锁补排油计时器,防止恢复此联锁时气化炉跳车;强制关闭每个缸体的补排油电磁阀,防止其他缸体触发补排油联锁导致推进液油泵自启,引发正在更换的油管处喷油;将崩裂油管进行重新紧固或更换,待油管处理好时,取消补排油电磁阀强制关闭联锁,对缸体进行强制补油,直至料浆给料泵打量正常且不触发补排油联锁时,恢复40分钟2次补排油联锁,将对应气化炉负荷缓慢提升至原有状态,在线处理完成。

3.2 活塞环密封圈老化处理措施

活塞环密封圈的使用寿命一般为两年左右,随着使用周期的增加,其密封性能会大幅度下降,导致活塞缸内的推进液泄漏到活塞杆所处的腔体内;当发生微量泄漏时并不影响料浆给料泵的正常运行,但是随着运行时间的增长,活塞杆腔体内会积累大量的推进液,导致推进液油箱中的油量减少,料浆给料泵运行期间要重点关注推进液油箱油位,油位偏低时及时进行加注规定标号的润滑油;确保料浆给料泵可以正常补油,后期对其进行特护运行。巡回检查时要认真观察活塞杆腔体内的推进液量,当推进液量达到一定程度时或者密封圈使用时间已达到寿命期限,此时的密封圈已经出现老化现象,需进行有计划的更换活塞环密封圈,将完好干净的活塞环密封圈更换完成后,再次将料浆给料泵投入使用。

3.3 进出口单向阀故障处理措施

一阀杆、阀芯出现卡塞,导致垫缸;处理方式为及时调整氧煤比,适当提高料浆给料泵的频率,使配套的气化炉氧煤比维持在相对稳定的状态[3]。再则是将出现故障的料浆给料泵所对应的煤浆槽,通过煤浆槽底部导淋进行排浆,将混入煤浆中的粗粒子排出。二单向阀阀杆、弹簧断裂以及阀体崩裂,这些故障出现时只能停车拆除进行检修或者更换。此外,还需加强巡回检查的质量,密切关注单向阀各连接螺栓是否有松动情况,及时发现及时进行紧固螺栓。三当气化炉进行联投或者全面检修时,对应料浆给料泵进(出)单向阀进行全面更换,确保料将给料泵的稳定运行。

3.4 料浆给料泵日常运行维护

料浆给料泵的日常运行维护是保障其稳定安全运行必不可少的,要求操作人员严格做到以下方面:

(1)严格按照巡回检查路线、检查时间、检查内容对料浆给料泵进行检查;

(2)严格按照工艺技术规程控制各项运行指标;

(3)严格执行设备润滑管理制度,执行“三级过滤”润滑管理制度;

(4)定期检测料浆给料泵电流、转速、温度、振值、压力等是否符合要求;

(5)保持泵体干净整洁,开停泵时严格按照操作法进行操作;

4结语

料浆给料泵是煤气化装置核心机泵之一,起着将磨煤制浆系统与气化洗涤系统相连接的作用,通过料将给料泵结构及运行原理,分析推进液补排油管线崩裂、活塞环密封圈老化、进出口单向阀故障的产生原因,排除故障并制定处理措施,加强料浆给料泵运行管理和维护,为泵的安全稳定运行夯实了基础。

参考文献:

[1]李忠勇,王鹏山.高压煤浆泵在线消漏技术研究与分析[J].氮肥与合成气,2022,50(11):33-35.

[2]谢宏运.高压煤浆泵流量偏差及隔膜故障的探讨与处理[J].大氮肥,2023,46(02):114-116.

[3]马福宝,李生军.高压煤浆泵运行故障原因分析及处理措施[J].化工管理,2019(09):68-69.