首都航天机械有限公司 100076

【摘要】:叶轮作为发动机的关键零件,其结构和性能直接影响发动机的性能和寿命。叶轮模型的建立,是完成后续仿真及加工的前提条件,但叶轮的模型一般由曲面组成,并且各曲面之间存在着相应的几何关系,为保证后续加工及仿真的需求,在模型建立时一方面要遵守设计图纸,一方面要精确并符合加工要求。本文针对一种闭式叶轮从结构分析、建模思路和模型建立方面进行了深入研究。

【关键词】:闭式叶轮;叶片;分层;曲面

1、研究背景

叶轮作为发动机的核心零件,其设计结构决定着发动机的性能及可靠性,结构极为复杂,在加工过程中需要采用多轴数控设备进行加工。实际的加工过程对于三维模型依赖性较强,但其模型的建立同样较为复杂,在设计阶段需要进行流体仿真。为适应加工过程的需要,避免不同软件之间模型转化造成的数据缺失,因此一般采用编程软件进行模型创建。本文针对一种闭式叶轮采用UG软件建立叶片模型进行了深入的研究。

2、闭式叶轮结构分析

闭式叶轮由前盖板、叶片、后盖板组成,通常用于输送洁净度高的介质,输送效率较开式和半闭式叶轮高。叶轮根据加工方式的不同可以分为整体式和分体式,整体式叶轮受流道空间的约束,加工实现是技术难点。整体式叶轮一般采用整体锻件原材料通过多轴数控铣加工完成制造,其特点是:工序缩短、节省原料、强度增高、一致性好、缺陷率低。在其加工阶段依赖于三维模型,采用CAM软件进行自动编程,三维模型的建立对于后期刀具轨迹的生成产生重要的影响,因此在建立三维模型时需要根据不同零件的特性及后续加工思路来创建三维模型。

图1 闭式叶轮

3、建模思路

目前常用的三维软件大部分具备曲线、曲面的创建功能,根据实际程序编制的需要,本文采用UG软件进行叶轮模型的创建。

叶轮模型的创建,根据其结构进行划分。前盖板、后盖板为回转体,根据其特征特点,使用常用的回转命令进行建立即可,但一般先建立后盖板,为建立叶片奠定基础,也可以按照设计基准进行建立,关键是首先建立叶片需要的基准,该基准应与设计基准统一,以便后续修改模型。

模型建立的核心是叶片模型的创建。通过对叶片图纸的几何关系分析,对其中关键的约束点进行创建,创建的约束类型及尺寸要求应与图纸相符合。

由各点的约束关系创建封闭的曲线组,作为构建曲面的基础。按照分册思路对叶片的形状进行分层分解,分层分解的步距越小,建立的模型越接近设计模型,在满足性能要求的前提下尽可能的少分层,以减少出错概率。

各层封闭建成后按照由线建面的方式进行层间曲面的建立,建立后逐项进行整合,最终整合为叶片的面,通过曲面的分割、裁剪、缝合进行体的创建,完成叶片实体店创建后,可与前、后盖板进行合并,形成完整的三维模型。

4、模型创建

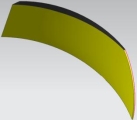

为更好的符合设计图样要求,在模型创建之前需对设计图样进行分析。主要包括叶片的形式、叶盆与叶背关系,几何约束点。本文研究的模型对象为扭曲式叶片,叶背为直纹面,叶盆为扭曲曲面,因此需在建模前确定两者之间的几何约束关系。如图2中a所示。叶盆与叶背采用圆角进行过渡,因此确定叶片的叶盆位置即可。图2中b所示的R为叶尖空间尺寸,即叶片的叶尖投影形成的轮廓,因此在进行建模时要予以区别,并非采用旋转圆弧建立的特征。根据分析结果集注意事项,依据图样,为精确的捕捉到主要控制点,采用逐层分解的方法,绘制出各层的叶片轮廓,采用曲线组的功能将各层轮廓进行串联,形成叶片的曲面。

|

|

a、叶背、叶盆及过渡圆弧关系 | b、分层示意图 |

图2 几何关系及分层

4.1封闭曲线创建

由叶盆与叶背的几何关系来确定叶盆与叶背的相对位置,两者的相对位置确定后,根据图样的几何约束对尺寸、位置进行约束。为了避免建模失败,或者在后续曲面创建过程中出现问题,对于各层的尺寸约束应完全约束,不能出现不完全约束和过约束的情况,对于部分多余的曲线,在不影响约束和曲面建立的情况下尽量的删除。同时为避免创建时各层图素之间的相互干扰,可以充分使用图层工具,将各层轮廓分图层放置,并在备注中明确层级,便于后期观察和修改。创建的单层封闭曲线如图3中a所示,根据精度需求将图样分成若干层,逐层创建封闭曲线,建成后各图层显示如图3中b所示。当涉及叶轮产品种类多且结构相似时可以采用程序语言进行二次开发形成专用的建模模块,更加便捷的实现模型的创建。

|

|

a 单层封闭曲线 | b 曲线组 |

图3 单层封闭曲线及曲线组

4.2曲面创建

三维造型软件中曲面功能的使用各有不同,但基本原理相同。本文以UG软件中通过曲线组命令进行曲面的建立。为完成各层封闭曲线之间的串联,形成上下层之间的曲线组,需通过圆弧过渡位置的固定切点,形成贯穿各层的样条曲线,该曲线以样条曲线默认状态生成即可,但在进行点位选取时需仔细判断各层的固定切点,防治出现跳变错误,造成曲面的突变。

叶背面为直纹面,因此可以通过拉伸创建;叶盆面为扭曲曲面,可以通过两种方式实现。一种为相邻两层之间通过曲线组创建曲面,而后通过缝合的方式将各层间曲面进行组合;另外一种是通过底层和顶层,由贯穿曲线组成封闭曲线组建立曲面。两者之间的区别在于,通过各小曲面缝合创建的叶盆面更加符合图样理论值,但其创建过程工作量较大,而通过顶层和顶层创建的叶盆曲面,近似图样理论值,工作量较小,两者之间精度误差在工程允许范围之内。通过曲线组创建的叶片曲面如图4所示。

图4 叶片曲面

5、结论

本文通过对闭式叶轮图样及结构的分析,利用UG软件的曲面功能建立了叶片模型,可以得出如下结论:

(1)三维造型软件是实现模型建立的重要手段和工具,但主要的建模在于模型建立的思路和后续加工过程的需求,并且需要建立在能够符合图样要求的基础之上。

(2)对于复杂的曲面建模需要认真的理解图样的要求,分析其中各个特征之间的相互关系,并且确定好建模基准,一般应与设计基准相统一。

(3)建模的过程应充分考虑后续加工的工艺性,复杂曲面的加工在多轴数控机床加工过程中需要设置合理的曲面分布,同时考虑加工时辅助面对建立。

(4)分层的建模思路适合于曲面复杂且零件种类较少的情况,对于品种较多的情况,应结合程序语言开发相应的建模模块,通过参数化将模型更快更准确的建立,提高建模的质量和效率。