内蒙古自治区产品质量检验研究院 内蒙古呼和浩特市 010070

摘要:本文分析了三阶段预应力管、一阶段预应力管、自应力管和电杆等水泥制品在生产过程中裂缝产生的原因和抑制措施。

关键词:三阶段预应力管;保护层制作

前言

以水泥为胶凝材料的混凝土混和物,经浇注成型所制得的制品通称水泥制品。本文所讨论的是工厂生产的压力管、管桩、电杆等特种水泥制品,不包括工业与民用建筑构件。水泥制品的裂缝有二种:一种是混凝土内部的微观裂缝;一种是肉眼可见的裂缝。当然,可见裂缝也可能由微观裂缝发展而成。这里不讨论混凝土内部的微观裂缝,主要是讨论水泥制品厂最感兴趣的,由于生产工艺控制不当而产生的、影响制品质量的宏观裂缝。制品使用过程中的超载运行或使用不当,由此产生的裂缝,也不是讨论的主要议题。

三阶段预应力管

制管的三个阶段都可能出现由不同原因引起的裂缝。

1.管芯制作

(1)三阶段管的纵向预应力是由先张法实施。当混凝土强度大于28 MPa后便放张纵向钢筋、拆模,这样管芯混凝土受到纵向预压应力。按国标GB5696-94《预应力混凝输水管(管芯缠丝工艺)》规定,对于直径400至3000 mm的Ⅰ级管,直径400至800 mm的Ⅱ级管纵向预压应力应该为1.5 MPa;直径900至3000 mm的为2.0 MPa。又规定脱模强度≥28 MPa。混凝土的泊桑比在0.11~0.20之间。高标号混凝土取低值,低标号混凝土取高值,抗压强度28 MPa混凝土暂取μ=0.20。这样,当管芯轴向受到1.5~2.0 MPa压应力时,管芯截面的法向和切向将产生0.3~0.4 MPa的拉应力,而管芯混凝土的自身抗拉强度也只有1.75~2 MPa。如果拆承口模时不是均匀的往外拔,而是用撬棒、槌斧二侧来回撬开,连蹩带震,就很容易造成承口端部产生不长的数条纵裂。正确的方法是在承口模四周设6~8个大螺丝,均匀对称顶开;或用油压千斤顶或二台螺杆千斤顶均匀同步顶开。在距承口端面深10~15 cm范围内适当放置环向构造钢筋、钢筋网片也是防止撑裂的另一个方法。

(2)当管芯是离心法成型时,离心后管子内壁必然有一层水泥净浆。当天热、风大或空气相对湿度低时,管芯二端不采取适当挡风措施和增湿措施,就容易引起内壁产生纵向收缩裂缝。据美国混凝土学会看法,在下列温度和湿度联合作用之下,新鲜混凝土容易出现塑性开裂的危险:

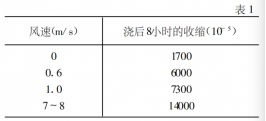

41℃和相对湿度90%,35℃和相对湿度70%,24℃和相对湿度30%。新鲜混凝土、砂浆的收缩都是由水泥浆体塑性收缩所致,而净水泥浆收缩要比混凝土大几十倍,置于相对湿度50%、温度20℃空气中的水泥净浆的塑性收缩值见表1。

对于制品厂来说,防止管芯内壁开裂的最简单有效方法是:离心后及时吊入蒸养池内,当池温较高时,可适当喷水雾保证充分湿度。当管芯是用悬辊法成型时,管芯内壁往往有不规则鱼鳞状裂缝,细看也是短小不连续的纵裂居多。它的成因与离心法不同。悬辊法成型时混凝土混合物是干硬性的,成型至最后阶段为了整圆和表面平整,往往喷入一些水雾,撒入一些水泥(或干的水泥+细砂),这样内壁受压辊的碾压和粘接,使停机后即可见到鱼鳞状裂缝。解决办法是喷入适量水雾后至停机前加入一些粘性差的粉煤灰之类粉状物料,再辊一分钟。对于立式震动成型的管芯,拔芯模过快,混凝土没有必要的结构强度,便产生下沉变形,引起上部环裂。这是震动芯模法,震动-真空法生产大直径管芯的常见环裂。解决办法无非是待蒸养后拆模,或至少静停自养到具有一定结构强度后再拔模。

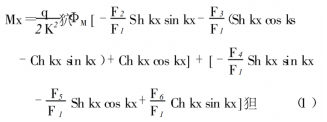

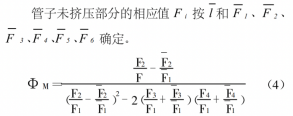

2.缠绕环向预应力钢丝无论是电热法、配重法或速比法缠绕环向预应力钢丝,如工艺控制不慎都会引起管芯出现环裂,特别是中小口径管。原苏联学者C.И.Корзун用弹性理论方法对局部长度上受均匀径向挤压的厚壁圆筒的应力状态进行分析并得到实验验证。当在管局部长度上从缠浇均匀螺距和受拉环向钢筋的一端,以可变的外部径向挤压时,管子挤压部分的横断面弯矩可用下式表示:

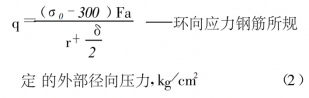

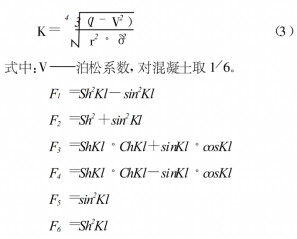

式中:M x—宽为1cm的管子横截面中的弯矩;x—由挤压和未挤压之间的界线到所研究断面的距离,cm;

σ0—环向钢筋的预应力值,kg/cm2;300—由于缠绕时混凝土挤压环向钢筋的预应力损失值,kg/cm2;Fa———在1cm长的管子上,环向应力钢筋的断面值,cm2;r—管子平均半径,cm;δ—管子壁厚,cm。

理论分析计算可知,当Kl=0.8时,M具有最大值,即管壁中产生最大纵向弯矩值。但实际上,因为缠绕过程是连续进行的,是动态的,应力有“迟后”现象,推导得知最大弯矩位置产生在自缠丝端起Kl=1.0处,其值Mmax=0.0985qrδ0。

当![]() 管壁混凝土的抗拉强度+纵向预压应力值(6)时,此处就会出现环向裂缝。各个厂可根据自已厂生产的规格、混凝土控制强度、纵向预应力值及环向钢筋对管芯的挤压应力可以进行设计计算。如果计算得强度富裕度不多,可以在Kl=1的范围内配一定的纵向构造筋来适当加强或加大纵向预应力值来增加抵抗环裂能力。上式中W,即为管芯横截面抵抗矩,cm3。

管壁混凝土的抗拉强度+纵向预压应力值(6)时,此处就会出现环向裂缝。各个厂可根据自已厂生产的规格、混凝土控制强度、纵向预应力值及环向钢筋对管芯的挤压应力可以进行设计计算。如果计算得强度富裕度不多,可以在Kl=1的范围内配一定的纵向构造筋来适当加强或加大纵向预应力值来增加抵抗环裂能力。上式中W,即为管芯横截面抵抗矩,cm3。

3.保护层制作

国内制作三阶段管保护层,无论采用喷射法或滚射法用的料都是砂浆;国外用立式成型特大直径(立式震动真空法)其保护层制作,往往是用细石混凝土,且带模具制作,蒸养后拆模。国内各厂用滚射法或喷射法(已很少用)制作的砂浆保护层,工艺操作很不讲究,质量很差,主要问题是:

(1)插口处“先天性环裂”三阶段管的插口挡胶圈凸台是在管芯制作时做成的;环向预应力缠丝又从凸台内边开始缠,并要密缠二圈,保护层制作时,插口工作面及凸台有套环,致使砂浆滚射较难到位,由于以上三个原因,保护层砂浆与凸台新旧“混凝土”结合处十分疏松,形成一个“先天性环裂”,保护层与环丝间的啮合、粘接均很差,今后使用时钢丝锈蚀往往从此处开始,很短时间即环丝锈烂断。正确做法是:滚射砂浆之前,先在已缠绕环向预应力钢丝的管芯上涂一层水泥浓浆,然后立即滚射砂浆,最后用抹刀在承插口端部仔细压实并要保证密实性,当滚射的砂浆过干时,抹刀压实时可适当加一点水泥净浆。

(2)管体上的保护层总的说来主要会产生纵向裂缝,特别是中、小管子。这是由于刚制作好的保护层,如未能及时的给它充分的湿度的低温养护,保护层中水分很快从外表面逸出,在砂浆厚度方向上,内外湿差不一致引起的。中、小口径管,因相同表面积下它的曲率大,这样,相同的砂浆线收缩下,它比大直径管理会容易发生保护层外表面纵裂。另一种保护层纵裂现象是由于喷制的保护层比较湿,而喷好的管子静止放着,由于砂浆的自重和水份下沉而引起管子下半部分保护层下沉,就发生管子水平轴附近的纵向裂缝,严重时会产生下部保护层与管芯脱离和保护层脱落。要避免上述二种保护层纵裂的正确操作是:①喷制的砂浆保护层要干稀适中,以看上去砂浆发乌黑色为宜(太干是水泥+砂的灰色,太湿表面有水分反射发亮);②喷完后,对承、插口端人工抹压修正;③轻轻放到轻轨上(保护层离地,两端卡盘搁在轻轨上),并过几分钟进行缓慢滚动,不但要避免日晒风吹,进行自然养护时,还应当喷水雾保护空气中湿度。如果为加速卡盘周转,而采用蒸汽养时,温度宜60℃以下,同时仍要求喷水雾来保证湿度。做到以上三条,必可避免裂缝。

结束语

水泥制品裂缝是常见质量问题,其成因很多,但有水泥混凝土、材料力学和钢筋混凝土结构方面知识,依照环向裂缝找纵向(原因);纵向裂缝找环向(原因)的原则,很多问题是不难解决的。