山东京博石油化工有限公司 滨州市博兴县 邮编256500

摘要:蜡油加氢是一类加氢(Hydrotreating),是指这些加氢过程通过加氢反应,原油的分子大小不发生变化,或者只有不到10%的分子变小。蜡油加氢装置主要用减压蜡油(VGO)和蒸发装置的碳氢化合物(CGO)作为原料,通过加氢处理,去除原料中的硫和部分去除氮化物、氧化物和金属杂质。同时,也有反应,如油和芳香族饱和度。通过加氢可以达到以下效果:改善产品的性能,催化汽油的硫含量可以降低到小于0.015%(质量分数)。奥林含量低于35%(体积百分比);催化柴油的密度和硫含量大大降低;Hexadhan值增加近10个单位;满足环保要求,大大减少催化裂化气体中的SOx和NOx。它有利于提高中间蒸发器的产量,氢化过程的副产量约为低硫柴油的8%~12%,是一种优质柴油混合组分;与此同时,汽油和液化天然气的硫含量分别下降了61.1%。64.7%和增加汽油和柴油的产量,并减少了催化干气的碳产量。在当今油品质量和环保要求越来越严格的情况下,催化裂化原料必须加氢,否则难以满足质量和环保要求。因此,蜡油加氢装置得到了迅速发展。

关键词:蜡油加氢装置;柴油加氢装置;共用氢气系统;运行总结

引言

蜡油加氢是炼油工业生产中最重要的环节之一,其中氢的消耗量与炼油企业的生产成本有关,因此,为了降低投入成本,提高行业竞争力,炼油企业应做好蜡油加氢处理研究,优化相关加工工艺。

1蜡油加氢装置介绍

某公司在产品质量升级改造项目中,为了充分利用剩余的重整氢资源、最大限度改善蜡油性质,根据产品质量升级改造规划,在现有的柴油加氢装置内新建了蜡油加氢装置。装置原料为焦化蜡油和直馏蜡油,其中焦化蜡油占比55.1%,直馏蜡油占比44.9%。装置生产的加氢蜡油全部送至催化裂化(催化)装置作为进料的一部分,可以改善催化装置的进料性质以及产品分布。装置所需氢气由柴油加氢装置供给,与柴油加氢装置共用氢气系统,两套装置同开同停。根据剩余的重整氢资源确定该蜡油加氢装置的设计处理量为500kt/a,其中焦化蜡油275.5kt/a,直馏蜡油224.5kt/a,年开工8400h。装置主要由反应部分(不包括新氢系统、循环氢系统)和分离部分组成,其新氢系统、循环氢系统以及公用工程部分均依托于现有的柴油加氢装置。焦化蜡油、直馏蜡油和氢气混合后进入加氢反应器,原料中的硫化物、氮化物等非烃化合物转化为易于除去的H2S,NH3,少量的重金属转化为金属硫化物后被截留在催化剂表面,部分烯烃、芳烃得到加氢饱和,伴有少量的加氢裂化反应。对反应产物进行分离,气体送至循环氢压缩机,油送至催化装置,水送至污水汽提装置。新建的蜡油加氢装置特点如下:在柴油加氢装置内嵌入一套蜡油加氢装置,两套装置共用氢气系统且同开同停;蜡油加氢装置不设分馏系统,取消了汽提塔系和分馏塔系,流程紧凑,降低了能耗,节约了投资。

2蜡油加氢处理装置氢耗影响因素

2.1反应温度

在20℃的油密度下压力为10.7 ~ 11.0 MPa时,反应温度为299 ~ 337℃时,氢消耗会增加,而该温度区产品硫质量分数超过0.460%,符合生产标准要求,原因是氢消耗受温度影响的反应速度较高,单位时间内氢消耗较大,导致氢消耗增加。

2.2原料油密度

当系统压力为10.7 ~ 11.0 MPa,反应温度为330℃时,考察了原料油密度对氢耗的影响。结果表明,随着原料油密度的增加,氢耗增加,产品硫含量满足生产要求。分析氢耗增加的原因可知,原料油密度越高,馏分越重,脱除的S、N等组分越多。为了保证产品质量,需要增加反应深度,导致氢气消耗增加。。

2.3机械漏失的影响

由于机械损耗的因素,增加了蜡油加氢处理单元的氢消耗量。由于蜡油加氢装置的压力相对较高,原油中含有腐蚀性的硫化氢和其他具有该装置腐蚀特性的组分。装置的损耗可能会影响氢气的消耗。装置的各个密封件,由于反应温度的升高,导致密封圈的热膨胀,导致密封效果差,导致氢的损失。阀门的法兰连接,由于腐蚀和压力的影响,会使法兰板失效,造成泄漏,也会增加氢气的消耗。为了减少设备的损耗,避免多次启动和停止操作,这会导致各个密封接头出现问题并导致氢泄漏。以泄漏报警设备及时找到设备的泄漏,采取必要的处理措施,控制泄漏量,以降低氢气消耗。定期检查泄漏也是确保蜡油氢装置安全运行的保证。

2.4溶解损失

氢循环工艺中,部分溶解在热高压分离器(短热高压分离器)和冷高压分离器(短冷高压分离器)的液相中,称为溶解损失,相关文献指出,热高压温度在180°C和240°C是两个临界点,当温度超过180°C时,随着温度升高,氢的体积分数逐渐增加,当温度超过240°C时,氢的体积分数呈上升趋势。从充分考虑循环氢浓度和设备的承载能力出发,应选择设备的热区温度在240~260°C。对于寒冷和高点,降低工作温度有利于提高氢气纯度,但温度过低,高压空气冷却器和高压热交换器的负荷较大,导致更高的能耗。综合考虑,冷峰的工作温度应控制在45~55°C。

3蜡油加氢装置投产后情况分析

3.1催化产品分布变化

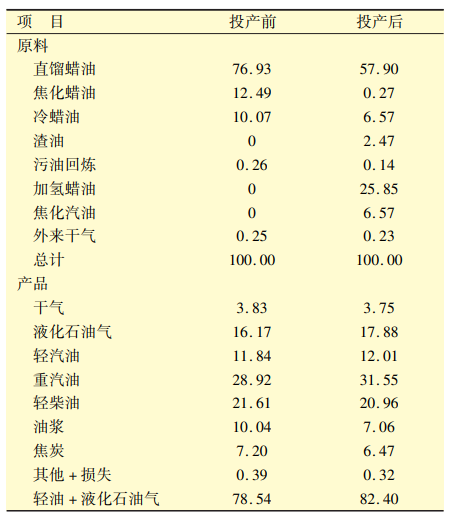

蜡油加氢装置投产前后催化原料及产品分布见表1。由表1可以看出:高附加值产品(轻油+液化石油气)收率由投产前的78.54%提高到投产后的82.40%,提高了3.86百分点;低附加值产品(油浆+焦炭)收率由投产前的17.24%降低到投产后的13.53%,降低了3.71百分点。通过增加富氧烧焦、增加外取热器及部分原料进行加氢处理等措施,催化装置的加工能力由1700kt/a提高至2100kt/a。

表1蜡油加氢装置投产前后催化原料及产品分布

2.2蜡油加氢装置运行情况

蜡油加氢装置物料平衡见表2。由表2可知:蜡油加氢装置加工焦化蜡油及减压蜡油565.291kt/a,加工量达到并超过了装置设计能力;生产加氢蜡油559.052kt/a,占催化原料的25.85%,催化原料性质得到大幅改善。蜡油加氢装置能耗见表5。由表3可知:蜡油加氢装置设计能耗(无分馏系统)较低,为4.31kgEo/t;而实际能耗偏高,为8.77kgEo/t。主要是因为蜡油加氢装置与柴油加氢装置共用氢气系统,循环机消耗的3.5Ma蒸汽与新氢机消耗的电能在两个装置的能耗中按比例进行人为分割,存在偏差。

表2蜡油加氢装置物料平衡

表3蜡油加氢装置能耗

蜡油加氢装置投产前后催化装置能耗见表4。由表4可以看出:在蜡油加氢装置投产后,催化装置能耗略有下降,降低了1.81kgEo/t。主要是因为蜡油加氢装置投产后原料性质变好,装置烧焦量降低。

表4蜡油加氢装置投产前后催化装置能耗

结束语

综上所述,新建的蜡油加氢装置自投入运营以来,生产稳定可靠,催化原料性质得到了较大改善,催化装置高附加值产品收率大幅提升,经济效益十分显著。

参考文献

[1]姜龙雨,吴海波,梁忻睿,徐大海,李扬.蜡油液相加氢装置处理催化柴油可行性研究[J].当代化工,2020,51(02):402-406.

[2]李云,陈灿,范思强,白振民.蜡油加氢裂化装置改柴油加氢方案工艺探索[J].当代化工,2019,50(07):1644-1649.

[3]潘奕龙.柴油加氢装置掺炼蜡油加氢装置轻质燃料油效果分析[J].当代化工研究,2019(12):15-16.

[4]梁栋栋.柴油加氢装置改造工艺设计探讨[J].石化技术,2018,24(09):1-4.

[5]黄剑,齐庆轩,尚计铎.蜡油加氢装置掺炼催化裂化柴油的工业应用[J].石油炼制与化工,2018,47(03):77-81.