武汉精鼎科技股份有限公司 430000

一、引言

蓄热式燃烧技术自20世纪90年代从国外引进到国内,被广泛应用于钢铁行业,特别是在轧钢加热炉的应用上,通过不断消化吸收和创新改进,在节能减排方面取得了突出的成效。高炉煤气作为高炉炼铁的副产品,由于热值低,常规情况下不能形成稳定燃烧,大量多余的高炉煤气不得不直接放散,造成了大气污染和能源浪费。通过蓄热式燃烧技术的应用,将高炉煤气、助燃空气双蓄热后,能使高炉煤气及空气达到1000℃的高温,从而形成良好的燃烧效果。该技术在轧钢加热炉上的应用取得了显著效果,将原先放散的高炉煤气变废为宝,降低了钢铁企业的整体能耗,减少了大气污染。本文结合加热炉的设计工作实际,从烧嘴结构形式、火焰组织、换向阀优化布置等方面,探讨蓄热式燃烧技术在加热炉上的应用。

二、概况

大冶某钢铁公司有一台高炉煤气双蓄热式加热炉,由我公司设计建造,于2019年元月建成投产,采用高炉煤气作为燃料,低热值为850×4.18kJ/Nm3,设计产能为120t/h(冷坯),主要钢种有10#,20#,45#,40Cr,Q345B,27SiMn,37Mn5等,钢坯规格主要有:150×150×7000—9000mm、180×220×7000—9000mm。钢坯出炉温度为1200℃,单位热耗:≤1.3 GJ/t,氧化烧损:≤1%。

在设计中,我们采用的炉型为高炉煤气、空气双蓄热步进式加热炉,进出料方式为侧进侧出,单排布料,炉底水管冷却方式为汽化冷却,炉底步进机构由液压驱动,燃烧控制方式采用了先进的全分散脉冲燃烧控制技术。

三、蓄热式烧嘴的结构形式

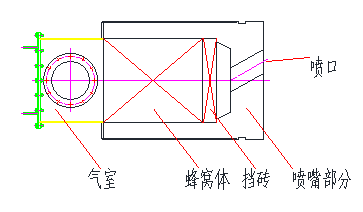

蓄热式烧嘴是蓄热式燃烧技术核心设备,主要由喷嘴、蓄热室、气室组成。喷嘴是燃气和助燃空气喷入炉内的通道,也是烟气被吸入蓄热室的入口。蓄热室内安装有挡砖和蜂窝体,挡砖为多孔的刚玉质砖,安装在靠近喷嘴的前端,对蜂窝体起到稳定和保护的作用。蜂窝体一般采用刚玉莫来石质材料制成,其比表面积大,是蓄热小球的3-4倍,换热效率高,结构紧凑,受到越来越多用户的青睐和选择。蓄热室后端的气室,是气体进出蓄热室的缓冲区域,对流体分布有重要作用,气室过小易造成气体偏流,通过在气室设置导流板,可以让气体均匀进入蜂窝体,实现气体的均衡受热。

蓄热式烧嘴有两种常用的结构形式:分体式和整体式。

分体式是将蓄热箱与喷嘴分开制造,独立成型,在施工现场组合安装。由于蓄热箱与喷嘴分开制造,可以根据其所在部位的热工特点,选择不同的耐火材料。蓄热箱内壁需要保温、隔热效果好,可以选用轻质或半轻质的浇注料;喷嘴部分要求有较好的耐高温性能,耐气流的冲刷磨损,可以选用重质的浇注料,并在使用前进行高温烘烤,以达到更高的使用寿命。但在现场组装时,施工工序相对复杂。在加热炉使用后期,炉墙浇注体老化后,易产生不规则裂纹,煤气、空气很可能通过蓄热箱与喷嘴之间的缝隙,顺着炉墙裂纹窜火、窜气。

整体式是将蓄热箱与喷嘴一体化成型,对模具制造精度要求很高。整体蓄热式烧嘴如图1所示:

图1:整体蓄热式烧嘴示意图

在制造过程中,喷嘴和蓄热箱部分也可以使用不同的耐火材料,施工工序相对细致。在安装过程中,整体式蓄热烧嘴可以通过吊车一次安装到位,施工方便。在加热炉生产过程中,由于其一体化成型的特点,克服了窜火、窜气的缺陷。因此,整体式蓄热烧嘴越来越受到重视,在本次加热炉的设计过程中,采用了整体式。从后期的使用情况来看,效果非常好,没有出现窜火、窜气的现象。

四、蓄热式烧嘴的火焰组织

煤气蓄热箱和空气蓄热箱有两种组合形式,左右组合和上下组合,两种不同的蓄热箱组合方式产生了两种不同的火焰组织方式。

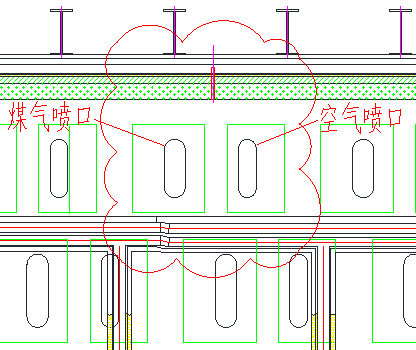

上下组合式蓄热烧嘴,一般煤气蓄热箱靠近钢坯,空气蓄热箱靠近炉顶或炉底。具体方式为,炉墙上部的烧嘴,煤气在下,空气在上;炉墙下部的烧嘴,煤气在上,空气在下,如图2所示。这种组合型式使得煤气与空气喷出后以垂直方向的夹角相交,形成垂直交叉的火焰形状。由于煤气与空气通过蓄热室预热后,温度可达1000℃,交叉混合后迅速向整个炉膛扩散燃烧。

图2:上下组合式蓄热烧嘴

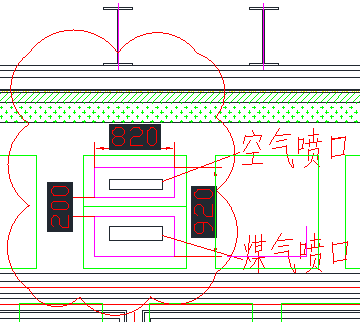

左右组合式蓄热烧嘴,煤气蓄热箱和空气蓄热箱在水平方向上呈左右结构,如图3所示。

图3:左右组合式蓄热烧嘴

当煤气和空气分别从各自的喷口流出后,以水平方向的夹角相交,形成水平交叉的火焰形状。如图4所示。

图4:烧嘴布置示意图

选用上下组合式蓄热烧嘴的用户,一般认为煤气贴近钢坯表面,可以在钢坯表面形成还原气氛,能减少氧化烧损。但上下组合与左右组合相比,在同等炉长的情况下,为确保相同的加热能力,上下组合需要更高的炉高,才能达到安装尺寸上的要求。炉膛过高反过来又会降低炉膛的容积热强度,影响烟气、炉顶对钢坯的辐射加热强度,延长了加热时间,而延长加热时间会导致氧化烧损增加。因为影响钢坯氧化烧损的因素除了炉内气氛(如O2、H2O、CO2、SO2等氧化介质),还有钢坯温度、在炉时间、钢本身的化学成分等诸多因素。从两种组合型式在国内的运用实践来看,因为氧化烧损的复杂性,导致这两种型式的实际效果无法进行简单而有效的比较。

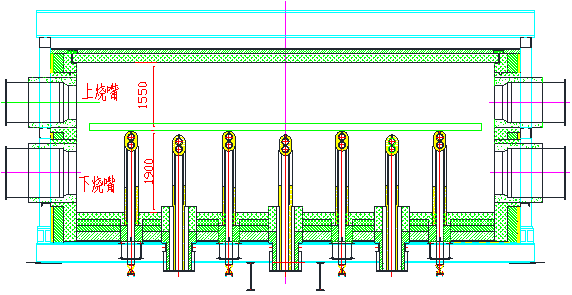

在本次设计选型中,我们选用了左右组合式蓄热烧嘴,炉膛上部高度为1550mm,炉膛下部高度为1900mm,如图5所示。在适应蓄热箱的安装高度的同时,炉膛在总体高度上尽量做到了结构紧凑。

图5:加热炉横断面图

在炉膛高度相同的情况下,左右组合式的蓄热能力及供热能力优于上下组合式。如图2所示,当蓄热箱内空尺寸为820×920mm时,由于蓄热箱内蜂窝体安装间隙的存在,蜂窝体的实际安装尺寸为800×900mm。如果在炉膛高度不变的情况下,将其转换成上下组合式,由于空、煤气蓄热箱内壁的耐火内衬至少有100mm的厚度,一组空、煤气蓄热箱内能安装的蜂窝体总量减少2排,而原蓄热箱可安装9排。可见,其蓄热能力减少2/9=22%。左右组合式蓄热烧嘴克服了上下组合式的“皮多馅少”的缺陷,在同等炉膛尺寸的条件下,有更强的蓄热能力及供热能力。

五、蓄热箱与换向阀的优化布置

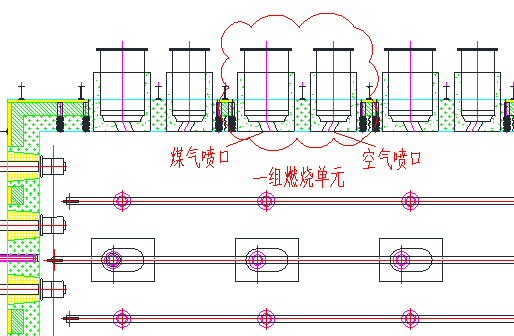

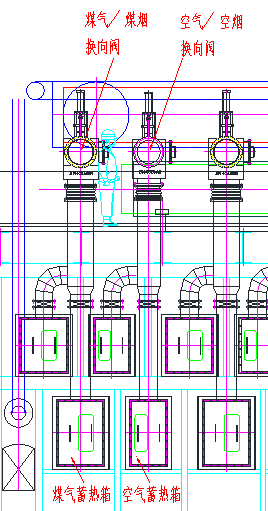

为了简化蓄热箱与换向阀之间的支管道,我们在设计中运用了新型的蓄热箱布置结构,将上排蓄热箱和下排蓄热箱错位布置。错位的水平距离为半个蓄热箱的宽度,让安装在炉顶的三通换向阀与下排蓄热箱在一条垂线上,如图6所示。

图6:蓄热箱的错位布置图

这种布局让换向阀与下排蓄热箱之间的煤气支管直通相连,并且煤气支管正好穿过上排两个蓄热箱之间的空隙。其优点不仅仅是管道布局的简洁美观,管阻更小,更重要的是,这种布局使得煤气换向阀与煤气蓄热箱之间的管道距离最短。当换向阀由输送煤气状态转换为排烟状态时,这段支管中的煤气会通过引风机吸走,排出烟囱,形成燃料的浪费。所以,这段管道越短,因换向导致的煤气浪费越小。

为简化炉顶的四根主管道的布置,腾出炉顶空间,改善炉顶的空气流通环境,改善炉顶钢梁、吊挂件的散热条件,保持炉顶大梁的刚度,并便于炉顶设备及耐材的检修、维护,我们将三通换向阀设计为“T型”连接方式。

图7:换向阀的T型连接

如图7所示,煤气主管与煤烟主管分别安排在T型三通换向阀的两边,通过短管直接与煤气主管、煤烟主管相连。与其它方式相比,这种设计需要的连接支管更短。另外,将空烟、煤烟主管安排在炉子两侧的操作平台的外边沿,通风条件好,有利于排烟管的散热,保持管道的刚度。

由图7可以看出,炉顶除了在靠近两侧有空气主管的遮挡外,其它大部分区域都没有管道的直接遮挡。

六、使用效果及结语

该加热炉投产后,生产顺利,产能及其它各项技术指标都达到了预期目标。

蓄热式燃烧技术在加热炉上的应用,使得低热值的高炉煤气实现了稳定的燃烧。在高炉煤气双蓄热加热炉的设计过程中,通过对核心部件的优化设计,改善了加热炉的使用效果:

1)整体蓄热式烧嘴克服了窜火、窜气的缺陷,在实践中效果很好。

2)左右组合式蓄热烧嘴与上下组合式相比,在同等炉膛尺寸条件下,有更强的蓄热能力及供热能力。

3)通过对上排蓄热箱与下排蓄热箱的错位布置,缩短了煤气支管的长度,减少了因换向周期导致的煤气浪费。

4)三通换向阀的T型连接方式,简化了炉顶的主管道布局,改善了炉顶的空气流通环境及操作空间。

![]()