贵州航天电子科技有限公司,贵州550009

摘要:随着电子性能的不断提升,机载电子模块功耗越来越大。为了进一步优化机载电子模块的散热效果,本文就机载电子模块热设计进行简要分析。

关键词:机载;电子模块;热设计;

1 研究背景

随着航空电子技术的不断发展,机载电子设备对体积、重量及强度要求越来越高[1]。理论上,在相同材料的情况下,重量越轻强度越低,强度越高,重量也就比较大。因此在重量要求十分苛刻的前提下,既要满足产品的重量要求,又要满足结构强度要求,必须对设计产品进行强度考核,以确定其是否满足设计要求。在对电子设备结构进行强度考核时,最常用也是最普遍的激励是随机振动[2]。根据GJB150A—2009《军用装备实验室环境试验方法》的相关规定,电子设备安装在不同类型的飞机或者同类型飞机的不同部位,其振动量值一般是不一样的。这就要求根据机载电子设备的安装位置确定其振动量值大小,进而考核其是否满足设计要求。目前进行强度考核的方法有3种:试验、类比及仿真分析。试验验证效果直观,但是一旦发现问题再改进,会导致周期长、费用高;类比验证具有操作方便、简单易行的优点,缺点是新研发的产品基本没有类比的基础,无法得出类比结果;相比之下,仿真分析验证的方式优势十分明显,借助仿真分析技术,设计人员可以在产品设计过程中对产品进行强度分析,直观地判断强度是否满足设计要求,不仅可避免反复多次试验,降低资源消耗,而且可缩短开发周期,提高产品市场竞争力。仿真分析校核虽然有很多优势,但是要确定仿真结果是否真实、准确,必须对仿真的实物进行试验测试,把测试的结果与分析得出的结果进行对比,进而找出分析结果与试验结果不一致的原因,修改仿真模型、边界条件及参数设置,逐步获得准确的仿真结果,指导后续仿真分析。

2 热仿真模型

2.1 模型及网格划分

在保证仿真准确性与仿真精度的前提下,为了进一步缩短热仿真计算时间,分别把三种方案下模块与散热无关的结构部分进行化简,简化后的模块三维模型如图1所示。在网格划分时,首先将整个计算域的最大网格尺寸设置为2mm,随后针对核心散热器件,在其热传导方向上进一步细化为1mm的网格。最终,整个系统网格总数约为603万。

图 1 散热电子模块简化模型

2.2 边界条件

为了进一步验证不同结构对于电子模块散热效果的影响,文中将三种方案下模块印制板的元器件布局与总功耗保持相同。最终,整个模块功耗为108.4W,工作环境温度设定为70℃。模块壳体材料设定为6061铝合金。印制板上所有散热元器件均通过导热垫和凸台与模块壳体紧密贴合,导热垫的导热系数设置为3W/m·K。散热过程采用6个相同的风机并排放置在模块的左侧,使得风机沿着模块翅片延伸方向吹动。仿真所采用的风机特性曲线如图2曲线1所示。

图 2 风机特性曲线 图 3环绕风冷模块元器件仿真结果

3 仿真结果分析

3.1 环绕风冷模块仿真结果

当模块采用环绕风冷时,稳定工作后各元器件温度曲线如图3所示。模块PCB板关键芯片温度。由以上图可得知,当模块处于环绕风冷下时,其稳定工作后元器件的最高温度为90℃,核心芯片的最高温度为85.6℃。该温度虽然满足许可温度115℃,但仍然具有一定的优化空间。

3.2 贯通式直齿模块仿真结果

当模块采用贯通式直齿方案时,保持其他参数不变,再次进行仿真,当模块稳定工作时,可以得知模块的PCB板关键芯片温度。由此结果可以看出,利用贯通式直齿风冷散热效果相较于环绕风冷效果更好。这是因为在空气流动时,模块中框内部的翅片与中框两侧板之间可形成稳定的风道。当有外部风吹过时,空气可以稳定的从模块的一侧流动到另外一侧来带走热量。模块在该结构下的有效散热面积比环绕风冷方案下的有效散热面积更大。在70℃环境下,贯通式直齿型模块稳定工作时,其元器件最高温度为87.1℃,核心芯片温度最高为82.3℃。

3.3 贯通式斜齿模块仿真结果

当模块采用贯通式斜齿方案时,保持实验环境不变,再次进行仿真,仿真结果如图4、5所示。

图4 斜齿型模块元器件仿真结果 图5 斜齿型模块关键芯片温度

斜齿翅片相较于直齿翅片散热面积有所加大。由仿真结果可以看出,翅片更改为斜齿后,元器件最高温度由87.1℃降低至86.5℃,核心芯片最高温度也下降至81.7℃。相较于直齿翅片散热,斜齿翅片散热效果更好。

3.4 模块热仿真结果对比

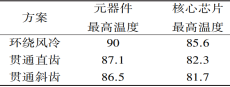

对上述三种方案进行分析对比,结果如表1所列。

表1 不同方案结果仿真结果对比/℃

由表可知,三种方案下模块的温度均小于其许可的最高温度115℃。在三种方案中,贯通式风冷模块的散热效果明显比环绕式风冷散热效果更好,温度可降低3℃~5℃。且随着贯通式风冷模块的散热翅片的面积的增大,其散热效果也有提升。在实际运用的场合中,环绕风冷模块结构简单,易于加工,但其散热效果相对较差一些,在一些功耗较小,散热要求较低的场景中效果较好。但随着功耗的不断增加,环绕风冷模块散热效率较低的弊端便会体现出来,此时利用贯通式风冷模块则可很好解决该问题。贯通式风冷模块散热效果较好,但该风冷模块结构复杂,传统机械加工的方法难以成形,较为依赖3D打印技术。当把贯通式风冷模块的翅片由直齿更改为斜齿时,模块的散热翅片面积进一步增大,散热面积加强。可以看到相较于直齿翅片,模块的核心元器件温度有少许下降。综合上述,三种散热方案各有利弊,在实际设计中可根据不同使用场景来选择最佳的散热方案。

结束语

文中根据机载电子模块设计需求,提出了三种机载模块的热设计方案,并对三种设计方案进行了简单分析介绍。随后利用热仿真软件对机载电子模块的不同散热结构形式分别进行热仿真,通过对比不同方案下模块稳定工作时核心芯片温度与元器件温度分布来确定出最佳的散热方案,为后续的电子模块设计积累了经验。今后可对机载电子模块翅片的设计进行深入研究,通过探究斜齿翅片的角度、间距、高度等因素对模块散热效果的影响来进一步优化电子模块的热设计方案。

参考文献:

[1]杨林,张丰华,田沣,等.一种机载电子设备故障分析[J].信息通信,2018(02),182-183.

[2]刘治虎,刘冰野,张巧凤.机载电子设备随机振动图谱的评估方法[J].机械工程师,2015(03):113-115.

[3]付桂翠,高泽溪.影响功率器件散热器散热性能的几何因素分析[J].电子器件,2021(02):165-166.