中车株洲电力机车有限公司 湖南株洲 412001

[摘 要] 近年来,随着公司市场订单逐步向个性化、定制化、小批量化方向发展,轨道车辆内装件、车头造型等工业设计也越来越个性化和定制化,随之造成了较高的制造成本。比如车辆头灯,其外形和底座要随着车头造型的变化也随之变化,因此对于一个新型车项目,车辆头灯的底座需要重新开模,再采用压铸的方法制造,而开模费用很高,小批量生产会导致零件成本急剧上升。为了降低开模的高额成本,本论文介绍一种采用3D打印增材制造工艺加上高速铣削加工的复合制造工艺,实现车辆头灯在新车型试制与小批量生产中免开模的工艺方法,能大幅缩短生产试制周期,降低生产成本,提高产品的加工质量和生产效益。

[关键词] 增-减材复制造技术 轨道车辆 加工工艺

1 引言

常规车辆铝合金头灯底座零件的成形加工,生产工艺为采用传统压铸方式,而模具的制作精度高、结构大,特别在小批量定制化的车型下导致生产周期长、成本高。铝合金增材制造技术是一种三维打印技术,3D打印技术是一种新兴技术,最初应用于工业制造,但是近年来,3D打印的应用领域也发生了很大的变化,它已在多个行业得到广泛的应用,包括航空航天、轨道车辆、医疗健康等。它可以使用数字化模型对铝合金中的某些部件进行原型设计,并使用喷丝3D打印机将其实体化。该技术能够加速工程开发流程,降低生产成本,增加制造品质,提高产品性能和可靠性。此外,铝合金增材制造技术也可以帮助企业快速构建复杂的零件,改善产品的整体性,同时减少废料和加工时间。现以我公司的某项目铝合金头灯零件生产为例,介绍增-减材复合制造工艺技巧及经验。

2 典型工件产品介绍

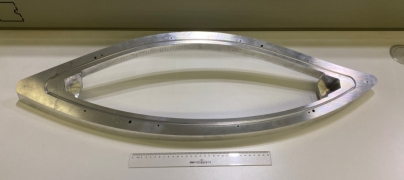

图1所示,某项目的铝合金头灯底座零件尺寸为749.6mm×446.9mm×244mm。零件尺寸大,不同项目的底座零件形状依据不同车型外轮廓而不同,型材材质为6005A-T6铝合金。

图1 某铝合金头灯底座零件示意

3 零件增-减材加工工艺

原生产工艺需大型专用的压铸模个配合压铸机等生产设备,不能满足现有小批量快节奏的生产。铝合金增材制造技术是一种三维打印技术,它可以使用数字化模型对铝合金中的某些部件进行原型设计,并使用喷丝3D打印机将其实体化。该技术能够加速工程开发流程,降低生产成本,增加制造品质,提高产品性能和可靠性。此外,铝合金增材制造技术也可以帮助企业快速构建复杂的零件,改善产品的整体性,同时减少废料和加工时间。

通过3D打印后的零件尺寸精度不能满足使用需求,因此采取成型后再进行整体加工的工艺,但是如此大件框架类零件刚性欠佳,3D打印变形较大,加工过程中装夹困难,加工时极易产生振动,大型曲面加工程序量大,加工时间长,并且要求保证较好的零件表面质量和尺寸精度。针对这些难题,进行技术创新攻关,设计一套专用工装、研究3D打印技术参数、采用高速加工工艺,设计高速加工程序,最终解决难题。论文从以下几个方面进行了详细的论述。

3.1零件增材制造工艺

金属增材制造是增材制造技术最重要的一个分支。是以金属粉末/丝材为原料,以高能束(激光/电子束/电弧/等离子束等)作为刀具,以计算机三维CAD数据模型为基础,运用离散-堆积的原理,在软件与数控系统的控制下将材料熔化逐层堆积,来制造高性能金属构件的新型制造技术。

在本项目零件的制造中采用的电弧增材制造技术(Wire ArcAdditive Manufacture,WAAM)是以熔化极惰性气体保护焊接(MIG)、钨极惰性气体保护焊接(TIG)以及等离子体焊接电源(PA)等焊机产生的电弧为热源,通过金属丝材的添加,在程序的控制下,按设定成形路径在基板上堆积层片,层层堆敷直至金属零件近净成形。铝合金具有熔点较低,快速熔凝过程中温度梯度相对较小,容易加工成型且成形件不易变形开裂,但是易氧化、具有高反射性和导热性等特性。本项目采用电弧增材制造工艺成形5087铝合金前照灯,所用的丝材为φ1.2 mm的5087焊丝。零件设计三维图和电弧增材成形后的零件实物图如图1、2所示。

图2 某铝合金头灯底座增材成形

增材技术参数的选择合理与否,直接影响到成形产品的力学性能以及微观组织,影响电弧增材制造过程的因素较多,其中主要工艺参数有成形电流、成形模式、气体流量、成形速度、冷却时间和后处理温度等,通过实验验证,铝合金增材制造工艺参数如下设置能有效保证零件的质量:

序号 | 项点 | 技术参数 |

1 | 成形电流 | 110A |

2 | 成形速度 | 6.5mm/s |

3 | 单层提升高度 | 1.5mm |

4 | 保护气体流量 | 22L/min |

5 | 层间停留时间 | 150sec |

6 | 后处理温度 | 250℃ |

7 | 冷却时间 | 4h |

8 | 机加余量 | 5mm |

3.2减材加工工艺

如图1所示,铝合金头灯底座零件尺寸为749.6mm×446.9mm×244mm,型状类似椭圆型框架类零件,该零件的刚性较差,在减材加工过程中极易产工件振动而导致产品质量问题,在这里我们铝合金减材加工适合采用高速加工工艺,最关键的优势是避开加工过程中工件和刀具振动频率区间,从而有效降低了工件及刀具振动发生的机率。因此高速加工要求高速机床具备高动态响应性能传动系统,高速主轴单元和冷却系统,高速的程序运算处理性能、高刚性的机床结构、安全装置等,机床制造难度大,技术含量高。在这个产品的加工中,我们选用的机床是沈阳中捷桥式龙门五轴加工中心,这种机床具备了高速加工中对机床的所有要求,机床主轴转速高达24000rpm。快速进给速度达到30m/min。

铝合金头灯底座零件表面是一个三维曲面结构,如果采用常规的软件编程工艺,使用型腔铣编制粗精加工程序,程序量大,空刀路多,加工时间极长,且加工过程中易产生工件振动,产品质量无法得到保证,无法满足高效加工的工艺需求。

切削用量选择合理与否,直接影响到加工过程中的切削力和切削热的产生,造成工件振动的产生或者工件变形。在这里粗加工工步选择2mm的切削深度,在保证必要的加工效率下,选择较小的切削深度可防止工件受切削力产生热变形。选择较大的进给量保证较高的切削效率。最后选择较高的切削速度可以降低切削力,有利于减少工件热变形,同时切削热大部分由切屑带走,降低了切削温度。

在此加工实例中我们选用了NX1899软件进行加工程序的设计,在加工工序没有选择型腔铣模块,而是根据工件特点,分区域、分部位针对性的设计不同的加工工艺方案,加工前毛坯选择根据零件进行偏置5mm,选择轮廓区域加工模块,最关键的是驱动方法要选择曲线方式,提取型材筋板的线条作为驱动线,采用层降方法进行加工,每层的切削深度设置为1mm,此方式刀路设计行程短,刀路简洁,相比型腔铣粗加工可以大幅度减少加工过程的空行程。

精加工工步的刀路设计同样选择轮廓区域加工。驱动方法选择区域铣削,提取提前编辑好的大曲面作为驱动要素,由于选择了R3的圆鼻刀进行精加工,加工行距选择0.5mm的情况下也能极大减少工件曲面残料的产生,选用往复铣削的走刀模式减少空刀行程,从而有效提升加工效率。最后加工的成品如下图所示。

图3 铝合金头灯底座零件实物

3.3增-减材加工工艺优化技巧

为了能够确保最大的加工效率,又保证在高速切削时加工安全性和质量,我们在增减材加工工艺优化过程中还应考虑以下几个方面:

3.3.1 在增材制造工序设置150秒的层间停留时间,可以有效

3.3.2 在粗加工刀具上选择了φ20mm刀尖圆角R3的圆鼻刀,而没有选择球刀,可以在粗精加工工步设置较大的加工行距,从而提高加工效率。同时选择圆鼻刀,在相同的切削要素情况下,切削力会小于直角铣刀,切削速度越大,圆鼻刀的优势就越显著。通常圆鼻刀的加工质量优于直角铣刀,这与实际加工情况也是一致的。。

3.3.3 采用较小的切削深度,较高的切削速度和进给速度,降低了切削过程中的切削抗力和切削热的产生,降低工件的热变形。

3.3.4 在刀路优化过程中,应选择圆弧或斜线进刀方式和选择圆弧的拐角方式,可以有效避免刀具轨迹中走刀方向的突变,减少加工过程的顿挫感,避免了加工过程中的突然加速或减速,使得加工变得比较平顺,避免了加工过程中的过切和刀具损坏。同时考虑工装的干涉及型腔之间的跳转,减少主轴抬刀的次数和距离,减少抬刀空行程。

3.3.5 在精加工刀路设计中,将平坦与陡峭区域分开。在加工平坦区域时,用较短的刀具,选择较大的加工行距和进给速度,在两个程序中设置一部分重叠区域能够提高加工效率。

3.3.6 刀路的编辑功能应用非常关键,尽量减少空刀的产生,合理利用刀路复制、旋转、镜像等操作,避免重复的计算,避免重复的刀路设置等;在相同的加工要素需编写不同的加工程序时,提前设置加工区域,在加工区域下面创建刀路,可以减少重复选择加工区域,提高编程效率。

4 结论

通过实际生产证实,使用以上增减材加工工艺技巧和优化措施很好地解决了大型铝合金头灯底座零件的加工难题,去除了铸造工艺,降低了小批量生产下的生产成本,并且将生产周期大幅压缩到到8~12小时。以上加工工艺方案简单实用,加工效率高,生产成本低,且保证了加工后的工件质量。本论文中阐述的虽然是针对某一特定工件在小批量生产模式下采取的加工方法,但是对该类工件的加工具有普适性借鉴应用价值。

参考文献

[1] 高永祥. 数控高速加工与工艺. 北京: 机械工业出版社,2013.

[2] 王卫兵. 高速加工数控编程技术. 北京: 机械工业出版社,2013.

作者简介:

彭博(1981年11月- ),男,湖南岳阳人,本科,工程师,主要从事轨道车辆零部件的机械加工工艺研究

第 1 页 共 5 页