中车株洲电力机车有限公司车体事业部 湖南株洲 412000

摘要:为提高城轨车辆车体型材加工安全性与效率,本文将VERICUT三维仿真应用于型材加工中,相比于人工审核程序,效率提升90%以上。通过分析型材加工工艺特点及难点,利用UG与VERICUT建立了型材加工的仿真环境,将仿真结果与刀具走刀路径结合研究,对加工仿真中出现的刀具碰撞和欠切区域过大等问题进行程序优化,提高了加工的质量和安全性。通过实际加工验证,进一步证实了VERICUT型材加工仿真的可行性与真实性。

关键词:城轨车辆VERICUT三维仿真型材加工

0 序言

近年,城轨车辆产业正处于快速发展的阶段,如何提高机加产品的质量与生产效率,提升企业效益,已经成为企业急需解决的重要难题。在产品实际加工之前,需要检查数控程序的正确性与安全性,防止在加工中出现铣伤和机床碰撞事故[1]。传统的程序检查和碰撞分析都是凭借编程人员的工作经验来完成的。这种程序审核方式可靠性差且效率低[2]。利用三维仿真软件代替人工审核程序成为了数控加工的发展趋势。

仿真加工主要是在计算机上进行零件加工过程的模拟和仿真,检查数控加工程序的精准性,已经成为现代制造业加工的有效手段。相比于大多数仿真软件,VERICUT能够构建机床和刀具模型,对加工过程进行完全模拟,模拟走刀路线,防止过切现象和潜在碰撞危险,进而大大提高了数控加工效率和质量[3]。

本文以某项目底架边梁型材为例,对其进行工艺分析,通过VERICUT与UG建立型材加工仿真环境,对数控程序进行仿真。最后,根据仿真结果对程序进行优化,实际加工结果验证了VERICUT型材加工仿真的可行性与真实性。

1 底架边梁加工工艺分析

底架边梁作为底架上跨度最大的零件,长度一般为20米左右,加工要素多,工装布局复杂,加工过程中需考虑工装位置,对工装进行避让。不同项目门框和圆弧尺寸不同,无法进行程序标准化,圆弧走刀次数140次,加工过程中,需动态修改走刀方向、进给量、切深、切宽,保证恒定切削力或切削功率,最大限度发挥刀具切削能力,使刀具和机床平稳输出,提高加工效率、加工质量和刀具寿命。

1.1加工要素

对于平台车型底架边梁加工要素主要包括:端头、搭接板、悬挂板、门框、C形槽、圆弧等。

1.2主要加工工步

底架边梁加工遵循先粗加工后精加工的原则,主要加工工步如表1所示。

表1 底架边梁主要加工工步

序号 | 工步名称 | 使用刀具 |

1 | 铣端头 | D52R0.5 |

2 | 铣搭接板和悬挂板缺口 | D52R0.5 |

3 | 粗铣门框 | D52R0.5 |

4 | 锯切搭接板和悬挂板 | D80R0.5 |

5 | 精铣门框 | D52R0.5 |

6 | 精铣搭接板和悬挂板 | D52R0.5 |

7 | 端头掏槽 | D20 |

8 | 铣I端圆弧 | D52R0.5 |

9 | 铣C形槽 | D80R0.5 |

底架边梁加工跨度大、加工要素多、结构复杂。这些因素使得底架边梁加工程序编写与审核的难度大大增加。目前人工审核Tc车底架边梁加工程序需要约5小时,且人工审核程序可靠性较低。为提高型材加工产品的质量和加工效率,本文将VERICUT三维仿真应用于型材加工中。

2 型材加工VERICUT三维仿真模型的建立

VERICUT仿真加工涉及很多关键技术,若基本参数设置不当或关键步骤未设置到位,仿真将无法顺利进行。为了实现型材数控加工过程的仿真,首先需要配置相应的控制系统,并在VERICUT中构建机床运动结构,加载毛坯、工装夹具、刀具、数控程序等加工要素,然后对加工过程进行仿真,最后根据仿真结果对程序进行优化。

2.1配置控制系统

在控制系统的支持下,仿真模型才能够展开加工运动。此时,控制系统主要实现了数控代码解读、运算的插补等功能。在VERICUT中,兼容了大量的控制系统,本文仿真模型采用的控制系统为SIEMENS 840D。

2.2建立机床仿真模型

建立机床仿真模型主要分为构建机床轴及其从属关系、导入运动部件模型、工装夹具与工件的配置三个步骤。

2.2.1 构建机床轴及其从属关系

机床轴及其从属关系用于反映机床控制轴的数量以及各轴的物理迭代从属关系。本文所用加工中心机床轴由X、Y、Z、A、C轴组成,是常见的五轴加工中心,各轴从属关系为X>Y>Z>A>C。从属关系直接反映机床运动的附属效应,必须正确配置才能保证加工仿真与实际情况一致。

2.2.2 导入运动部件模型

为了反映机床在运动空间上的可视化效果,利用UG创建关键运动部件的实体三维模型,包括主轴、工作台、运动轴及其他有可能工件模型必须在“Stock”节点下添加。工件模型为工件毛坯状态,在加工仿真过程中刀具去除材料,毛坯逐渐趋于设计模型。

机床配置完成后,机床仿真模型在VERICUT中有可能发生碰撞或干涉的机床附件,其尺寸和空间位置应与实际一致。在进行仿真时,运动部件对应的实体模型在NC代码解析器的驱动下运动,达到与实际加工相一致的运动视觉效果。

2.2.3 工装夹具与工件的配置

与实际加工一样,在进行仿真前,夹具模型和位置、工件模型和位置的配置必不可少。夹具和工件模型由UG建模后导入。导入的显示如图1所示。

图1 机床仿真模型

2.3建立刀具库

刀具配置关系到碰撞、超行程、过切欠切、切削参数优化等,刀具配置主要涉及实体模型配置和刀具参数配置两个方面。刀具可根据所需刀具的信息,通过VERICUT内置的刀具模块建立。

2.4导入NC代码

NC代码是在实际加工中添加到机床上运行,由编程人员手动编辑或通过CAM软件生成,NC代码添加到仿真系统“数控程序”节点下,仿真时系统对其进行解析,并对运动轨迹、工件材料去除情况进行验证。与实际加工类似,仿真系统需设置工件坐标系,它是NC代码的基准坐标系,其位置和方向必须与实际加工时一致。

3 基于VERICUT的加工程序优化

3.1 数控仿真

NC代码检查包括运动轨迹预览、语法检查、碰撞检查。系统按照NC代码指令,将运动轨迹以线型体现出来,将快速插补、直线插补、圆弧插补等不同运动类型以不同的颜色区分,以便直观地查看NC代码运动轨迹情况。仿真系统自动对比控制指令库,检查程序中的语法错误并发出警告;在进行运动仿真时,相关实体三维模型在NC指令控制下发生运动,产生运动视觉效果,当刀具切削刃与工件发生交集时去除工件材料;当碰撞配置中与非加工实体模型发生交集时,系统发出碰撞警告。

通过对加工后的工件模型进行测量,与设计模型对比,检查出仿真加工中的过切或欠切区域,判断产生误差的原因,对程序进行优化。

3.2 仿真结果

利用VERICUT对某项目Tc车底架边梁进行加工仿真,共发现两处加工程序有待优化,且两处皆为皆为圆弧加工仿真时发现。

(1)刀具碰撞警告

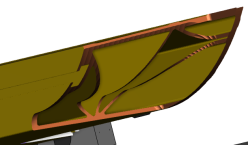

如图2所示,刀具在加工底架边梁I端圆弧下部时,刀杆碰撞到工件上,此时刀具颜色变为红色,且在VERICUT日记器区域显示报警信息及发生碰撞时程序位置。

图2 VERICUT刀具碰撞报警显示图

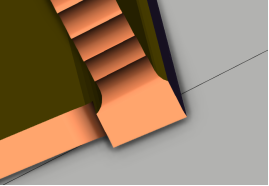

(2)欠切区域过大

如图3所示,在加工仿真完成后,对加工工件进行检查,发现小圆弧处有一段未加工到。此处会增加后续精整工序工作量,影响底架边梁生产效率。

图3 圆弧欠切区域

3.3 程序优化

根据上文所发现问题,通过VERICUT中的报警信息或走刀位置,检索程序位置,分析问题发生的原因,对程序进行优化。

(1)刀具碰撞处优化

图4为刀具碰撞处的局部放大图,在VERICUT中会在工件上对碰撞位置进行标红。结合工件三维模型和程序分析,发现是由于粗铣圆弧时,前后Z值不一致,导致加工过程中,前后切削量不一致,造成刀具碰撞。

经分析,在发生刀杆碰撞处程序之前,增加Z向走刀,保证前后切削量一致。图5为优化后的局部放大图,可以发现,加工过程中切削量一致,且VERICUT没有发出报警信息。

图4 刀具碰撞处局部放大图

图5 优化后的局部放大图

(2)欠切区域处优化

分析仿真结果可知,出现欠切区域是由于程序中循环判断语句数值设置过小。结合型材截面尺寸对程序进行优化,图6为优化后的工件三维模型与实际加工工件。对比图3可知,圆弧处欠切区域明显减少,且无刀具碰撞情况发生,由此证明了优化的有效性以及VERICUT三维仿真的真实性。

|

|

图6优化后的工件三维模型与实际加工工件 | |

4总结

本文通过对底架边梁型材加工工艺进行分析,阐述了VERICUT三维仿真对于底架边梁加工的重要意义,并利用UG与VERICUT建立了底架边梁加工仿真模型,对仿真中检测出的问题进行优化,优化后的仿真结果与实际加工情况证明了三维仿真的可行性和真实性。

VERICUT三维仿真提高型材加工的效率和安全性,能快速直接检测出程序中存在的问题,减少了审核程序的时间。目前,利用VERICUT审核程序需要大约30分钟,相比于人工审核程序,效率提升90%以上。

参考文献

[1] 杨大奎,曹川川,艾存金.基于MBD技术的Vericut数控仿真应用[J].机床与液压,2020,48(21):166-170+175.

[2] 冯超超,王一霖,刘康奇.基于Vericut的圆柱沟槽凸轮的加工仿真[J].制造业自动化,2021,43(02):98-101.

[3]霍晓佩,左锋,张浩,霍一敏,王联翔.基于VERICUT的零件虚拟仿真加工研究[J].新技术新工艺,2020(08):67-71.