长春富维安道拓汽车饰件系统有限公司,吉林 长春 130000

摘要:化工生产加工过程中本身就具有专业性较强、工序复杂多变的特征,极容易受到外界因素带来的质量影响。本文主要是分析了化工生产过程的特征以及危害,并且就化工生产过程的安全风险识别方式和具体应用进行了探讨,希望能够为保障化工生产全过程的安全性提供参考意见,以期为相关学者带来一定参考。

关键词:化工生产;安全风险;识别与防控

1 化工生产过程的特征以及蕴含的危险性因素

1.1 生产工艺特征和危险性

从生产工艺的角度来看,化工企业在运行过程中,通常需要将原材料置于高温、高压或冷冻的环境中,此时,考虑到化工生产的原材料特性,多为易燃易爆或有毒化学品,将所有的危险性原材料包括半成品置于不安全的生产环境中,一旦操作不当或设备故障,极易引发化工原料爆炸、毒害性气体挥发、原材料泄露到空气中遇点火源引发火灾爆炸等问题。

1.2 人为操作风险问题

从化工生产人员的专业素质来看,在生产期间生产人员不仅是安全管理的主体,也是执行生产步骤的主要负责人。生产人员对于安全制度的遵守意识直接关系到了化工生产全过程的安全质量。因此,更应当从源头上做好对生产技术人员的安全培训工作,并通过典型风险案例分析,强化生产人员对于安全风险意识。

1.3 生产设备的风险因素

化工生产过程中离不开工艺辅助性设备的应用,许多化工原材料以及半成品本身就具有较为危险的化学性质,这也对化工产品的承载装置以及设备性能提出了更加严格的要求。尤其是对于一些存储性的辅助设备来说,更应当做好存储空间的管理以及设备的管控工作,避免由于毒害性化工原材料的泄漏引发安全事故。而针对生产过程中采用的工艺辅助设备,也需要根据生产过程中的标准规定,对辅助性设备的应用参数进行控制和建设,在确保辅助应用设备满足生产需求的前提条件下,尽可能地将参数控制在安全范围内。

1.4 管道输送风险因素

许多液体化学原材料在生产和应用过程中需要经过管道进行输送,这也对管道的材质和应用性能提出了更加严格的要求。尤其是针对一些腐蚀性相对较强或其他安全风险较高的化学物质,在管道输送之前必须要针对管道的密闭性进行检测,避免输送过程中由于密封问题引发泄漏现象。在管道建设过程中考虑到管道建设材质的耐腐蚀性能、防火抗高温性能等等,并做好对管道衔接位置或转弯位置的检测工作。

2 化工生产过程风险分析方法的具体应用

2.1 工作危害分析法(JHA)的介绍和应用

工作危害分析法是一种定性的风险分析辨识方法,它是基于作业活动的一种风险辨识技术,用来对人的不安全行为、物的不安全状态、场所的不安全因素以及管理缺陷等进行有效识别。在分析过程中,首先,要将化工工序分为多个工作环节和步骤,并且将每一个步骤中的危险源头找到,以此作为切入点,分析现有安全控制条例下可能发生的风险事故以及造成的后果。如果现有的安全管控措施无法满足化工生产安全控制需求,就应当根据在现有措施基础上增加新的管控措施,,必要时还应制定应急处置措施加以保障,确保风险降低到可接受水平。

2.2 危险与可操作性分析法(HAZOP)的介绍和应用

危险与可操作性分析是过程系统的危险分析中一种应用最广的评价方法。是一种形式结构化的方法,该方法全面、系统的研究系统中每一个元件,其中重要的参数偏离了指定的设计条件所导致的危险和可操作性问题。

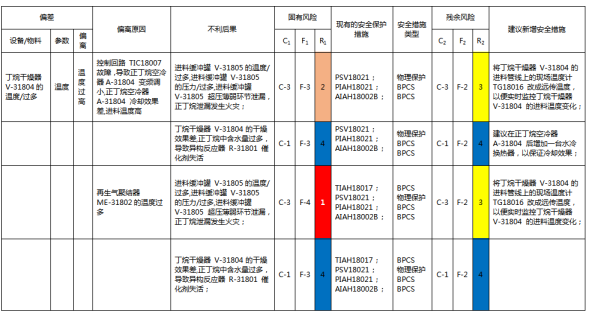

危险与可操作性分析法主要适用于化工生产过程中关键生产工艺环节、操作过程中存在的人为操作失误所引发的风险问题,并且还能够深度挖掘由于变化性因素所带来的风险后果,能够在风险识别之后,为后续的维护管理人员制定可行性防范措施提供有效的数据支撑,这种方法非常适应于流程较复杂的工艺系统。例如,丁烷正构化生产的过程中,采用危险与可操作性分析法对丁烷干燥器温度过高产生的风险进行分析,过程如表1所示。

表1 采用危险与可操作性分析法对丁烷干燥器温度过高产生的风险进行分析

2.3 安全检查表法(SCL)的识别和应用

安全检查表法是一种典型的定性风险分析方法,它是将一系列项目列出检查表进行分析,以确定系统、场所的状态是否符合安全要求,通过检查发现系统中存在的风险,提出改进措施的一种方法。安全检查表法主要适用于识别设备操作流程的遵守、工艺应用等方面的缺陷性问题,可以针对生产过程中的威胁性因素以及静态存在的对象进行风险检测。安全表检查法中表内的安全风险评估衡量依据主要是根据以下四个来源的内容所制定的。第一,国家以及地方相关的化工安全操作规范、企业内部的规章管理制度以及企业的安全生产操控流程。第二,国内外同类型行业或企业在重大事故爆发后所统计的案例,并吸取其中的参考数据和经验教训。第三,安全系统分析得出的结果,例如,可以采用事故树的分析方法找到化工生产过程中存在的隐患,将这种隐患作为控制节点,列入到检查表的检查项目内部。第四,同行业或同类型企业在安全生产控制中积累的经验,特别是企业在爆发同类型事故后所采取的防控经验以及成功案例,都可以作为后续减少风险因素以及杜绝安全风险爆发的成功手段。

安全表检查法主要参考的是以往的事故处理经验以及其中获得的数据参数,通过借鉴和参考来提升化工生产的安全控制水平。这种分析方式具有简单便易于操作的特征,分析人员只需要总结规律,就能够完成对安全风险的识别以及风险的防范。但采用这种方法,需要制定较为全面以及多维度的检测表,表中的内容很难对化工工艺中一些复杂性的施工工序进行深度探究,因此,只适用于设备安全管控和风险识别管控等静态风险管理工作中。

3 化工生产过程中针对安全风险采取的管控及防范措施

3.1完善过程智能监控预警体系

化工企业在生产和加工过程中,必须要建立更加健全和完善的风险预警机制,针对化工工艺生产的全过程进行动态化的跟踪,以便传感器设备能够及时将异常参数传回到后台控制中心,从根源处切断安全隐患爆发的可能性,并第一时间采取针对性的维护措施。除此之外,还应当强化预警机制的构建,持续提升风险识别的精确性。

3.2 注重对化学反应装置以及储存罐性能的检测

化学反应装置和储存罐是与危险性化学原材料近距离接触的设备和容器,因此,必须要通过定期的检测,确保这些反应装置和存储装置的密封性,避免化工原材料在存储以及后续加工过程中出现大规模渗漏的问题。在检测过程,必须要考虑到,化工原材料本身的化学特征以及反应,能够根据化工原材料的特性选择合适的反应设备以及存储装置,尤其是针对一些易燃易爆或具有强化腐蚀的物料,还必须要考虑到存储装置的制作材质以及技术达标性。

3.3 确保输送管道的工艺安全性

在工艺生产过程中,化工企业必须要充分考虑到与化工物料近距离接触的输送管线,不仅要考虑到管线的空间排列方式,还需要保障管线的整体材质。可以结合化工物料的特殊性质,选择相应预防性材质的管道,并通过法兰结构的调整和控制,保障管道运输工作的安全性和密封性。

4 结语

综上所述,针对化工生产过程安全风险问题的识别与防控需要结合具体的项目操作类型选择相应的风险评价方式,采用安全检查表法分析静态存在的问题,也可以应用工作危害分析法检测动态风险问题,还可以采用危险与可操作性分析法针对风险的成因以及引发的后果进行识别。

参考文献:

[1]张鸿鸿.化工过程安全风险辨识与管控分析[J].石河子科技,2022(04):68-69.

[2]王军.危险化学品仓储企业安全管理发展简述[J].石油库与加油站,2021,30(02):30-32+7.

![]()