(1.中车长春轨道客车股份有限公司,吉林 长春 130062;2.中车青岛四方车辆研究所有限公司,山东 青岛 266000)

摘要

论文以3mm低合金高强钢Q345E的T形接头单面HV形坡口焊缝为研究对象,采用单道全熔透焊接工艺,通过试验分别分析了焊接热输入、坡口角度、焊缝间隙对正面焊缝和背面焊缝成形的影响,阐述了避免产生焊缝咬边和未焊透现象的工艺要点,并从经济性和焊接效率的角度提出了选择合理的坡口角度和焊缝间隙的建议。

关键词:T形接头,单边HV形坡口,单道,全熔透

引言

T形接头焊缝向母材过渡急剧,接头在外力作用下力线扭曲很大,造成极不均匀的应力分布,在角焊缝的根部和过渡处都有很大的应力集中[1]。而立板开坡口并焊透的接头,应力集中大大降低,这时焊缝由角焊缝转变为坡口焊缝,立板在轴向拉力作用下焊缝中的应力由以切应力为主转变为以正应力为主,可以大大提高接头强度。因此,对重要结构,尤其是在动载下工作的T形接头应开坡口使之焊透[2]。

动车组列车的关键核心零部件充电机、蓄电池箱体一般使用3-4mm低合金高强钢方管焊接而成,其中T形接头占比70%以上,箱体一般承受动载荷,由于方管T形接头只能单面可达,无法进行双面角焊缝,所以为了提高接头抗拉强度和疲劳强度,将一些关键的T形接头的焊缝设计成全熔透焊缝。

对于T形接头单面HV形坡口的全熔透焊缝来说,往往存在根部不易焊透,正面焊缝易产生咬边缺陷的情况[3]。为了提高焊缝的工艺性以及焊接效率,本文以3mm低合金高强钢Q345E的T形接头单面HV形坡口焊缝为研究对象,采用单道全熔透焊接工艺,研究焊接热输入、根部间隙、坡口角度对焊缝成形的影响,为生产提供一定的试验依据。

1.试验材料及方法

1.1试验材料

试验所用的材料为符合GB/T1591-2008标准要求的Q345E板材,规格为350mm*150mm*3mm,母材化学成分见表1,力学性能见表2,使用的焊材为ER70S-6的G3Si1,直径为φ1,屈服强度为470MPa,抗拉强度为560MPa,延伸率为26%。

表1 母材的化学成分

ω(C) | ω(Si) | ω(Mn) | ω(P) | ω(S) | ω(Als) | ω(Nb) |

0.08 | 0.16 | 1.38 | 0.16 | 0.07 | 0.27 | 0.24 |

表2 母材的力学性能

屈服强度/MPa | 抗拉强度/MPa | 延伸率/% |

458 | 536 | 27 |

1.2试验方法

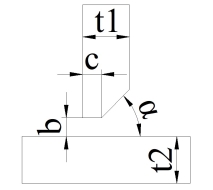

试件的焊接使用熔化极气体保护焊,保护气体为![]() ,气体流量为12L/min,焊接采用福尼斯焊机TPS3200,电流种类及极性为DC EP/+,试件的接头细节示意图如图1所示,其中母材板厚t1、t2均为3mm,钝边c均接近0mm,且误差保持在0.5mm以内,故c值对试验结果的影响基本可以忽略。

,气体流量为12L/min,焊接采用福尼斯焊机TPS3200,电流种类及极性为DC EP/+,试件的接头细节示意图如图1所示,其中母材板厚t1、t2均为3mm,钝边c均接近0mm,且误差保持在0.5mm以内,故c值对试验结果的影响基本可以忽略。

图1 接头细节示意图

试验分A、B、C三组进行,分别验证不同的热输入、根部间隙及坡口角度对焊缝成形的影响,每组焊接4块试件,为尽可能减少人为因素的影响,焊接采用相同的焊接手法,其工艺参数、接头细节及试件编号如表3所示。

表3 工艺参数及接头细节

组别 | 试件 编号 | 电流(A) | 电压(V) | 焊接速度(mm/s) | 热输入(KJ/mm) | 坡口角度α(°) | 间隙b(mm) |

A | A1 A2 A3 A4 | 130 150 170 190 | 17.8 18.2 19 21.1 | 6.2 6.4 6.5 6.6 | 0.30 0.34 0.40 0.49 | 50 | 2 |

B | B1 B2 B3 B4 | 150 | 18.2 | 6.4 | 0.34 | 45 50 55 60 | 2 |

C | C1 C2 C3 C4 | 150 | 18.2 | 6.4 | 0.34 | 50 | 1 2 2.5 3 |

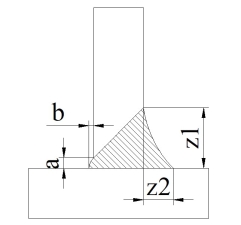

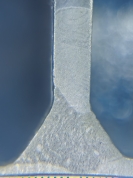

焊后参照ISO15614-1标准取宏观试样,为提高试验结果的可靠性,本次试验均在距起弧处约40mm处切割宽为20-30mm的试样,对焊缝截面进行打磨抛光处理,再使用5%硝酸酒精腐蚀剂进行腐蚀,直到出现清晰的焊缝熔合线,清水冲洗后擦干并涂防锈清漆,按照图2所示的参数进行测量,其中a:背面焊缝宽度;b:背面余高;z1:正面焊缝立板侧焊脚尺寸;z2:正面焊缝底板侧焊脚尺寸。

图2 焊缝宏观截面参数

2.试验结果与分析

2.1焊接热输入的影响

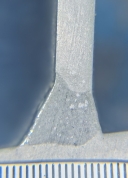

保持坡口角度α为50°,焊缝间隙为2mm不变,分别在0.3KJ/mm、0.34KJ/mm、0.4KJ/mm、0.49KJ/mm的热输入下焊接四块试件,得到如图3所示的焊缝宏观截面图,测量的焊缝尺寸如表4所示。从数据可以看出,随着热输入的增大,正面焊脚尺寸z1和z2均呈增长趋势,但在电流为190A时,正面焊缝由于出现咬边,导致z1有所下降;在试验选取的四组热输入下,均未出现未焊透现象,但当电流为150A和190A时,背面余高b值分别为0.4mm、0.5mm,焊缝仅刚好焊透,且背面焊缝向母材过渡急剧;当电流为190A时,背面底板侧焊根处,有明显的“刀尖状”三角形内凹,如图3(A4)所示,这易造成应力集中,降低疲劳强度,焊缝形状对承载不利,而电流为

130A和170A时,b值达到1mm以上,背透效果较好,且背面焊缝成形与底板夹角为钝角,过渡较为舒缓,利于承受动载荷。

可见,在相同焊缝间隙和坡口角度下热输入对正面焊脚尺寸的影响较为明显,随着热输入的增加正面焊脚尺寸也增大,但在较大电流下正面焊缝易产生咬边;热输入对背面焊缝成形并未发现显著规律的影响,但在试验选择的工艺参数及接头细节下均可以保证焊透,考虑减少正面焊缝咬边的出现,电流不宜过大。

(A1) (A2) (A3) (A4)

图3 不同热输入下焊缝宏观图

表4 A组试件焊缝尺寸

试件编号 | a(mm) | b(mm) | z1(mm) | z2(mm) |

A1 | 3.8 | 1 | 5.5 | 2.8 |

A2 | 3.9 | 0.4 | 6 | 3.1 |

A3 | 4.1 | 1.6 | 6.3 | 3.7 |

A4 | 3 | 0.5 | 5.7 | 4.3 |

2.2坡口角度的影响

保持热输入在0.34KJ/mm左右,焊缝间隙为2mm不变,分别在坡口角度α为45°、50°、55°、60°下焊接四块试件,得到如图4所示的焊缝宏观截面图,测量的焊缝尺寸如表5所示。从数据可以看出,随着坡口角度的增大,正面焊脚尺寸z1和z2也呈不断增大的趋势,正面焊缝成形良好;背面焊缝宽度a保持在3.5~4.2mm之间,背面焊缝焊缝余高b保持在0.4mm~1.2mm之间,变化幅度均较小,且背透均满足要求。

可见,坡口角度主要影响正面焊缝的形状和大小,试验选择的坡口角度在45°~60°范围内,均可以获得较好的正面焊缝成形;另外,在合适的热输入和焊缝间隙下,焊缝背面成形亦良好,但从经济的角度看,坡口角度越大,填充金属越多,会增加焊接成本,因此,在保证焊缝成形良好的情况下,应尽可能选择较小的坡口角度。

(B1) (B2) (B3) (B4)

图4 不同坡口角度下焊缝宏观图

表5 B组试件焊缝尺寸

试件编号 | a(mm) | b(mm) | z1(mm) | z2(mm) |

B1 | 3.5 | 0.8 | 5.3 | 2.8 |

B2 | 3.9 | 0.4 | 6 | 3.1 |

B3 | 4.2 | 0.6 | 6 | 3.6 |

B4 | 4 | 1.2 | 6.7 | 3.9 |

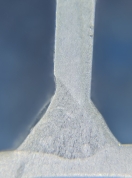

2.3焊缝间隙的影响

保持焊接热输入在0.34KJ/mm左右,坡口角度为50°不变,分别在焊缝间隙c为1mm、2mm、2.5mm、3mm下焊接四块试件,得到如图5所示的焊缝宏观截面图,测量的焊缝尺寸如表6所示。从数据可以看出,随着间隙的增加,背面焊缝宽度a和背面焊缝余高b均呈不断增大趋势,当间隙为1mm时,背面余高b为-0.1mm,出现未焊透现象,焊缝间隙为2mm时,b为0.4mm,刚好可以焊透,当间隙增大到2.5mm和3mm时,背面余高激增,分别达到了2.2mm和2.6mm,且背面焊缝产生一较小的焊脚,焊根角度可以达到120°以上,焊缝过渡舒缓,利于承受动载荷,但是在间隙为2.5mm时正面焊缝出现了较为严重的咬边,在间隙为3mm时,出现了轻微的咬边;对于正面焊缝来说,当间隙为1mm时,底板侧焊脚尺寸z2显然大于其它三块试件,可能是背透不佳导致正面焊缝熔池堆积所产生的,正面焊缝立板侧焊脚尺寸z1先随着焊缝间隙的增大而增大,产生咬边后其数值下降。

可见,焊缝间隙对背面焊缝成形的影响较为明显,焊缝间隙过小,易出现未焊透,间隙增大到一定范围,其背面会产生明显的焊脚,但是焊缝间隙过大,正面焊缝易产生咬边。同时,在相同坡口角度下,随着焊缝间隙的增大,需要的填充金属越多,使整个焊缝区的面积有所增加,出于经济性和焊接效率的考虑,在保证焊缝质量的前提下,应尽量选用小间隙。

(C1) (C2) (C3) (C4)

图5 不同焊缝间隙下焊缝宏观图

表6 C组试件焊缝尺寸

试件编号 | a(mm) | b(mm) | z1(mm) | z2(mm) |

C1 | 2 | -0.1mm | 5.1 | 4.5 |

C2 | 3.9 | 0.4 | 6 | 3.1 |

C3 | 4.2 | 2.2 | 5.6 | 2.8 |

C4 | 4.4 | 2.7 | 5.8 | 3 |

3.结论

由于T形接头单面HV形坡口全熔透焊缝焊接难度大,易出现正面焊缝咬边及背面未焊透现象,本文以3mm低合金高强钢Q345E为研究对象,通过试验分别分析焊接热输入、焊接坡口、焊缝间隙对焊缝成形的影响,主要得到如下几点结论:

(1)在一定的坡口角度和焊缝间隙下,焊接热输入对正面焊缝成形的影响较为明显,但为了避免产生咬边,在保证焊透的前提下电流应适当降低;

(2)在合适的热输入和焊缝间隙下,坡口角度在45°~60°范围内,均可以获得合格的焊接接头;

(3)焊缝间隙过小易出现未焊透,焊缝间隙增大到一定范围后,背面焊缝会出现较明显的焊脚,且过渡舒缓,但是,间隙过大正面焊缝易产生咬边缺陷;

(4)坡口角度、焊缝间隙增大均会增加焊缝金属的填充量,增加制造成本,因此,产品在此类接头较多时,在保证焊缝质量的前提下,应尽量选择小的坡口角度和焊缝间隙。

参考文献

[1]杨丽, 曾庆略. 两种焊接衬垫在铝合金T形接头全熔透焊缝中的应用研究

[J]. 金属加工:热加工(4):3.

[2]陈祝年. 焊接工程师手册[M]. 机械工业出版社, 2010.

[3]谭桂林. 提高T形全熔透焊缝焊接的一次合格率[J]. 焊接技术, 2012, 41(005):69-72.

![]()