大唐佛山热电有限责任公司 广东佛山 528000

摘要:汽轮机是电力行业的核心动力设备。火电和核电汽轮机中有大量湿蒸汽级,其中广泛存在湿蒸汽两相流动,凝结水分的出现不仅影响气动效率,还会导致湿蒸汽级叶片水蚀。随着具有暂歇特性的风能和太阳能等可再生能源的大规模应用,为了保证电网安全稳定运行,需要火电机组承担调峰任务,汽轮机低负荷运行已成为新常态。同时,随着汽轮机单机容量的不断增大,末级叶片的最大圆周速度已经超过600 m/s,这使汽轮机叶片更容易发生水蚀。水蚀损伤会导致叶片材料损失和外形变化,造成级效率下降,严重时还可能发生叶片断裂,造成重大运行事故。此外,叶片减重可能会影响汽轮机转子平衡,引发剧烈振动,严重影响机组的安全运行。因此,掌握汽轮机叶片水蚀损伤状态,减少或避免损害,对于保证汽轮机的正常运行具有重要意义。

关键词:汽轮机;叶片;水蚀

本文总结了水蚀损伤预测和叶片材料防水蚀工艺两个方面的国内外研究进展及相应成果,可为汽轮机叶片防水蚀技术开发、机组运维方案制定等提供参考。

1 水蚀损伤预测

水蚀本质上是高速水滴撞击叶片表面导致的材料损伤。汽轮机湿蒸汽级中通流部分的水滴会附着在静叶表面形成水膜,当水膜发展到一定厚度时被蒸汽撕裂,形成较大的水滴。由于这些水滴的惯性较大,无法跟随主流离开叶栅通道,因而会以很大的相对速度撞击高速旋转的动叶表面,从而导致叶片水蚀。为了评价叶片的水蚀状态,很多学者针对水蚀疲劳寿命、叶片表面侵蚀和材料水蚀测试开展了详细的研究。

1.1 水蚀疲劳寿命分析

1.1.1 水蚀寿命理论模型

建立水滴侵蚀的理论模型,有助于预测材料水蚀的起始与发展速度,为材料表面防护及寿命预测提供基础数据。建立该模型通常需要开展3个部分的研究:(1)描述和评估水蚀的条件,包括冲击载荷等参数;(2)材料力学性能及其对冲击的响应;(3)采用的失效准则。

水蚀条件参数包括撞击速度、水滴尺寸、撞击频率等,根据这些参数可以研究水滴的撞击压力,并由此获得材料的应力应变。20世纪60—80年代,许多学者开展了相关研究,开发了相应的分析模型。此外,材料的力学性能参数,如屈服强度、硬度、韧性等也与水蚀特性直接相关,常用于描述材料的抗水蚀性能。

叶片水蚀是多因素影响下的多滴撞击造成的累积损伤,其机理比单滴撞击复杂很多。许多学者认为,表面疲劳是材料水蚀损伤的主要原因,因此可以利用撞击应力和撞击统计次数进行疲劳分析,从而预测水滴撞击造成的侵蚀损伤。

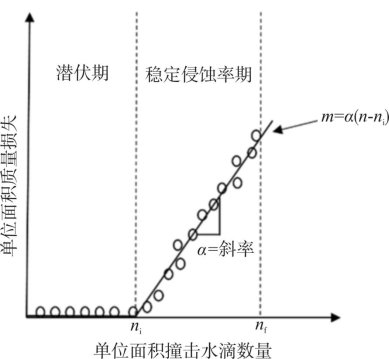

基于疲劳损伤概念开发了一种水蚀损伤模型,如图1所示。两条直线表示单位面积质量损失(m)与撞击水滴数量(n)之间的关系。

根据此假设,材料的水蚀质量损失m可以通过下式获得:

![]()

式中:下标i和f分别表示水蚀潜伏期和稳定侵蚀率期的结束时刻。

图1 Springer水蚀模型

基于线性累积损伤准则建立了水蚀疲劳寿命模型,并对雨水侵蚀下的风力机叶片前缘寿命进行了理论计算,分析认为水滴撞击产生的应力是材料承受的主要载荷,水蚀潜伏期(Ip)的计算公式如下:

Ιp=DfDh (3)

式中:Dh和Df分别为每小时的累积疲劳损伤和材料失效时的累积疲劳损伤。

1.1.2 水蚀寿命数值研究

与理论分析的研究思路类似,水蚀寿命数值研究首先也需要确定水滴撞击条件,即撞击参数,然后计算材料的应力应变,最后根据材料失效准则获得多次撞击下的水蚀损伤。

通常用于模拟液固高速撞击的数值方法有3种:(1)基于拉格朗日网格法的标准有限元方法;(2)基于欧拉-拉格朗日法的流固耦合方法;(3)光滑粒子流体动力学方法(Smoothed Particle Hydrodynamics, SPH)。针对涂层结构和多层系统,还提出了内聚区模型(Cohesive Zone Model, CZM),可在数值模拟时考虑界面对材料水蚀破坏过程的影响。

为了揭示液固撞击时材料表面的损伤机理,基于SPH和有限单元法,建立了考虑流固耦合效应的高速液固撞击数值分析模型,构建了水滴撞击叶片的流固耦合动力响应分析模型,揭示了水滴内压力和叶片内等效应力的变化规律。随着时间的推移,最大压力区逐渐由水滴与叶片的接触面转移到二者接触区域的外围边界,叶片内的应力影响区域不断增大。

1.1.3 基于数据驱动的寿命预测方法

近年来,随着工业设备向高复杂性、多参数化、智能化方向发展,针对数据驱动的设备剩余使用寿命(Remaining Useful Life, RUL)预测方面的研究引起了学者们的广泛关注。与传统寿命预测方法不同,这种方法不需要依靠完备的理论模型,而是根据测量得到的历史数据建立设备的失效模型,以实现剩余使用寿命或其他故障的预测。

2 叶片材料防水蚀工艺

2.1 现有防水蚀措施总结

掌握了材料水蚀损伤特性及叶片易水蚀位置之后,需对叶片相应位置进行防水蚀处理,提高叶片安全性。目前,各汽轮机制造企业主要采用主动防护和被动防护2种方法。

主动防护通过减少有害水滴数目和尺寸来减少叶片损伤,达到防水蚀的目的,常用方法为采用有效的除湿措施或者改进叶片型线。除湿措施主要包括:在静叶通道内除水(如抽吸、吹扫、加热等)、利用旋转动叶除湿(除湿级)、采用蜂窝汽封以及级间抽汽等除湿。

被动防护通过强化叶片表面来提高抗水蚀性能,即对叶片表面易水蚀部位进行局部强化处理,减小水滴对叶片材料的侵蚀速度,延长叶片的使用寿命,保证机组的稳定安全运行。被动防护是目前汽轮机制造企业普遍使用的防水蚀方法,常用的措施有镶嵌司太立合金片、激光表面强化、电子束表面处理、电火花强化,以及采用热喷涂技术、离子束表面处理技术等。下面主要从新工艺方面对被动防水蚀措施进行总结。

2.2 防水蚀新工艺

近年来许多学者研究了材料的新型防水蚀工艺。采用试验方法测试了水滴撞击下不同厚度渗铝扩散涂层的抗水蚀性能,研究发现,包含小颗粒氧化铝的金属复合涂层具有良好的抗水蚀性能,大颗粒氧化铝扩散涂层的抗水蚀性能则较差,同时还提出抗水蚀性能取决于扩散层、氧化铝颗粒和钢基体的组合,与扩散层的厚度可能无关。

3 结 论

本文总结了叶片水蚀损伤预测及防水蚀方法的相关研究,得到主要结论如下:

1)国内外学者采用理论分析和数值研究方法在汽轮机叶片水蚀损伤评估方面开展了大量工作,为叶片的水蚀损伤定量化评价及防水蚀设计提供了大量的参考数据;

2)通过建立基于图像识别和神经网络的汽轮机叶片水蚀寿命预测方法,能够根据受损叶片材料水蚀形貌预测其剩余寿命,为确定机组大修周期及叶片更换时间提供分析工具和参考数据;

3)被动防护措施仍然是各大汽轮机制造厂最常用的叶片防水蚀方法,已有大量学者开展了新型防水蚀工艺,尤其是热喷涂技术的研究,获得了大量可以借鉴和参考的重要参数及方案。

参考文献

[1] 杨建道.汽轮机低压缸末级长叶片水蚀研究[J].发电设备,2022,36(4):235-240,248.

[2] 任宇航,谭洪强,李振辉.低负荷工况下汽轮机末级通流部分的非定常流动研究[J].长春理工大学学报:自然科学版,2022,45(6):104-109.

[3] 倪永君,秦华魂,钱国荣,等.叶片水蚀的发展过程[J].汽轮机技术,2006,48(6):460-461.