(1、中车唐山机车车辆有限公司 唐山 064000;)

摘 要:压力容器是一种能够承受压力的密闭容器,广泛使用在铁道车辆上。本文主要针对动车组上的压力容器进行研究,动车组上压力容器主要分空气制动设备和辅助气动设备的钢制压力容器和铝合金压力容器两种,作为储风缸使用,给制动系统及车辆用风设备提供风源。而作为制动系统重要组成部件的风缸,其检修标准的制定变得尤为重要。为了提前预判动车组风缸的剩余寿命,以便制定更为合理的检修标准及检修周期,需要通过对五级修后的动车组风缸进行性能参数随运用线路、时间的劣化演变规律进行研究,评估其长期服役后的运用可靠性与剩余寿命。

关键词:风缸;制动;可靠性寿命

0引言

制动风缸作为一种压力容器,在动车组上广泛应用,并给车辆制动,卫生间、车门、撒砂等辅助用风设备提供风源保障。随着动车组在中国铁路客运市场运用的不断深入,各种设备的维护成为新的课题,轨道交通车辆部件的运行检修优化及定寿、延寿已逐步成为轨道交通运营关键技术的研究热点。为了降低运营维护的成本,同时保证安全的前提下,对动车组上压力容器—风缸,进行高级修后继续服役耐久性及可靠性研究成为重要的课题。

通过对五级修后的动车组风缸进行性能参数随运用线路、时间的劣化演变规律进行研究,评估其长期服役后的运用可靠性与剩余寿命。

1研究对象介绍与分析

本文研究对象是动车组上的第一个五级修后的风缸,分别为铝制风缸及碳钢材质风缸。两种类型风缸在动车组上均运行了480万公里,其实物及参数如图1所示。

|

|

480万公里铝风缸 | 480万公里碳钢风缸 |

直径为386 mm | 直径为125 mm |

总长度为1198 mm | 总长度为314 mm |

外壁长度为946 mm | 外壁长度为207 mm |

最高工作压力10 bar | 最高工作压力10 bar |

图1 480万公里风缸实物图及参数

2寿命评估方案设计及试验

根据风缸寿命周期经历的环境可知,风缸工作过程中主要受温度、振动以及气压的影响。因此,根据风缸工作过程中经历的环境温度,振动的应力等,对480万公里风缸进行振动、气压以及温度的疲劳寿命评估测试,依据GB/T21563-2008采用1类B级模拟长寿命试验条件、气压依据DIN EN 284-4选择10 bar的压力以及温度选择(-30℃~60℃)的温度变化综合试验。依据GB/T21563-2008附录A方法,为评估产品30年全周期的工作寿命,需要进行20h的测试,考虑三个轴向,因此每个样品要进行合计60h的综合应力评估。

2.1试验样品信息

表1疲劳寿命试验样品

序号 | 样品类型 | 数量 | 备注 |

1 | 碳钢风缸-480万公里服役件 | 6 | |

2 | 铝风缸-480万公里服役件 | 6 |

2.2试验相关夹具及性能测试设备设计

由于疲劳寿命试验,需要对风缸进行振动,同时试验过程中需要检测风缸的气密及水密,因此,需要设计风缸振动试验夹具、气密水密试验设备。

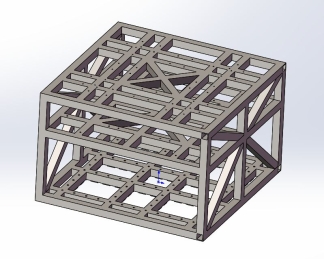

考虑到样品尺寸、安装方式、振动台尺寸以及温箱尺寸,将12个风缸分为两组进行实验:3个铝风缸和6个碳钢风缸为一组;另外3个铝风缸为一组。基于此方案设计可通用于两组实验的夹具,夹具设计外形图如图2所示,该夹具将试验样品分为两层:下层可装3个铝风缸,上层可装6个碳钢风缸,安装方式为顶部吊装,夹具底部通过螺栓与底部安装,焊接加工,底部需焊接后进行铣削加工以保证其平整度

图2 风缸振动试验夹具图

为保证可靠性寿命试验中样品带压进行试验,同时又可以进行试验过程中的气压和水压检测,设计了一套气密和水密试验台,试验台原理图及设备成型图见图3,设备参数见表2

|

|

气密水密设备设计图 | 气密水密设备图 |

图3 风缸气密水密设备图

表2 试验设备参数

试验介质 | 水压、风压 |

试验压力 | 0.1Mpa~1.5Mpa(风压),0.1Mpa~10Mpa(水压) |

水压流量 | 2L/min |

气压通过量 | 200L/min |

驱动气压 | 0.2-1.25MPa |

驱动流量 | 0.3-1立方/分钟 |

时间显示 | 计时器 |

压力显示 | 数显表 |

打印报告 | 无 |

2.3 模拟试验

根据风缸实际工作环境的调研,对风缸进行的可靠性及寿命评估选择振动、气压以及温度综合的寿命评估试验。风缸振动应力依据GB/T21563-2008采用1类B级模拟长寿命试验条件、气压依据DIN EN 284-4选择10 bar的压力以及温度选择(-30℃~60℃)的温度变化综合试验。

1)振动应力

振动应力条件为GB/T21563-20081类B级模拟长寿命试验条件,试验分三个轴向进行,每个轴向进行5h,试验剖面见图4。

2)温度应力

温度选择(-30℃~60℃)的温度变化试验,一个循环时间为5h。低温和高温各保持1h,其余时间为升降温的时间。

图5 温度剖面

3)试验前、中、后检测项

a)外观质量

对样品(铝制储风缸)、(钢制储风缸)进行外观检测,检查样品表面有无明显缺陷和断裂现象。

b)风缸水密性检验

将风缸吊装至试压机内,拧紧压紧螺母,打开进水阀,确保水完全浸没风缸,向风缸内注入水,加压至18.75bar,保压一段时间,继续泄压至10bar,保压一段时间,再完全泄压,全过程总用时不得少于5min。

试验后,检查风缸有无渗漏、异常变形、异常声响等其它失效迹象。

c)风缸气密性检验

将风缸吊装至气密试验台水箱中,打开水压试验台进气阀门,水箱内充气,液面上升,当水箱中液面完全浸没风缸时,关闭进气阀门。打开空压机进气阀门,加压,压力10bar时,空压机自动停止加压,保压5min,观察液面有无连续性气泡冒出,有无异常变形、异常声响等其它失效迹象。

3可靠性寿命评估

3.1寿命评估原理

根据GB/T 21563-2008附录A.4中,加速度比例系数计算方法进行分析。采用增加振幅而缩短试验时间的方法(即“振幅增强法”),为进行模拟长寿命振动试验, 假设损伤正比于应力幅度的m次幂乘以循环次数,可得出如下公式。

![]()

式中:

![]() ——损伤;

——损伤;

![]() ——循环次数;

——循环次数;

![]() ——应力量级;

——应力量级;

![]() ——指数(典型值为3~9)。

——指数(典型值为3~9)。

上式可以看出,根据等损伤原则,可以通过增加加速度从而缩短循环次数,进而快速评价风缸的寿命。这个关系与加速度量级有关、且与运行寿命和试验时间有相同常数的假设有关,

![]()

式中:

![]() ——运行寿命,单位为时(h);

——运行寿命,单位为时(h);

![]() ——试验时间,单位为时(h);

——试验时间,单位为时(h);

![]() ——运行加速度,单位为米每二次方秒(m/s2);

——运行加速度,单位为米每二次方秒(m/s2);

![]() ——试验加速度,单位为米每二次方秒(m/s2)。

——试验加速度,单位为米每二次方秒(m/s2)。

m——金属,m=4;

将上式转换成加速度的比例关系,得到下式

设加速度比例系数等于时间因子,得到下式

3.2测试结果

6件铝风缸、6件碳钢风缸分别进行了三轴向的合计15h、30h、45h、60h的温度、振动以及气压的综合试验,试验后进行了气密和水密检测,未发现有漏气以及渗水现象

因此:

依据GB/T 21563-2008 附录A,当进行模拟长寿命试验时间为5h时,则等效于运行寿命25年的1/4,本项目进行了三轴向、每轴向20小时的长寿命时间,试验后,样品的气密、水密检测无异常。

![]()

而根据车组实际上线运营情况,风缸一天是工作约18h,一年工作约330天,按照实际运行折算,则风缸还可服役寿命37年。

4结论

通过对风缸进行疲劳寿命试验,试验后五级修铝风缸和碳钢风缸样品的试验后的气密以及水密检测,未发现异常。依据GB/T21563-2008附录A,进行20h的长寿命振动试验,而根据实际情况,产品一天是工作约18h,一年工作约330天,按照实际运行折算,则风缸可服役寿命37年,因此,可以说明五级修无缺陷、且可以通过型式试验的样品可以继续使用37年。

[参考文献]

[1] 余泽广.地铁车辆风缸维保内容浅析[J].机电工程技术,2013,42(08),222-224.

[2] 任玉玺.铁路货车储风缸振动试验研究[J].铁道技术监督,2018,46(04)21-23.

[3] 杨海宾.基于结构应力法的车体结构疲劳裂纹扩展于剩余寿命评估[J].铁道机车车辆,2019,39( 01),15-20..

[4] 魏安安.压力容器焊缝咬边疲劳裂纹的启裂寿命[J].机械工程学报,2006,42(09),214-218.

[5] GB/T 21563-2008 轨道交通 机车车辆设备 冲击和振动试验