驻葫芦岛军代室,辽宁 葫芦岛 125000

摘要:螺栓紧固件常用于紧固联接两个带有通孔的零件,是不可缺少的机械零件,广泛用于汽车、内燃机、航空、核电机组等众多机械行业的装配中。国内某核电厂对装卸料机桥架系统的桥架滚珠螺母齿轮箱检修,在对蜗轮进行更换时,当拧紧力矩80lbf(要求范围95~105lbf)时,出现蜗轮固定螺栓断裂。固定螺栓属于桥架滚珠螺母齿轮箱,在服役过程中螺栓处于受拉状态,蜗轮蜗杆的径向间隙较大,螺栓规格为1/2-13UNC×11/4。

关键词:齿轮箱蜗轮;固定螺栓;断裂失效

引言

高强度钢螺栓是一种高强度钢螺栓,可减小机器或部件的尺寸,并通过降低重量来简化结构,其强度通常大于700MPa,在抗拉强度为900MPa时有时称为高强度钢螺栓。由于高强钢螺栓具有足够的强度和协调性,可以批量生产,质量稳定,材料成本较低,成本较低,工程应用范围广泛。尽管高强钢螺栓具有良好的强度,但由于循环的过渡应力,在实际使用过程中疲劳通常会断裂。

1宏观形貌

螺栓开裂位于螺纹段,可见螺栓整体颜色分层明显,启裂区位于断口边缘螺纹牙底部位,断面可见两处裂纹源,颜色呈深黑色;扩展区可看到明显的放射棱,颜色由深逐渐变浅;瞬断区可观察到剪切唇,颜色呈浅灰色。

2故障原因分析

经过对现场故障情况分析,滚筒连带联接套一起脱落是由于12个M30×2×155螺栓失效导致。可能出现的故障过程:在固定螺栓受力不均的情况下,某一个或几个螺栓受力较大,出现疲劳断裂,然后剩余的螺栓以相似的方式逐一断裂,滚筒沿着花键的方向带动联接套上下窜动,造成花键损坏,最终造成滚筒连带联接套的掉落。螺栓失效可能有两方面因素:①在运行过程中,滚筒的装煤反力直接作用于固定螺栓,在截割滚筒遇到夹矸和片帮时,固定螺栓会受到非常大的冲击载荷;②截割滚筒受到来自采空侧的轴向力和沿顺时针方向的扭矩,联接套有轴向窜动和沿顺时针摆动的趋势,在轴向力与扭矩共同作用下,滚筒连带联接套会发生轻微位移,反馈到固定螺栓上即为一定的伸缩量。通过上述分析,造成滚筒连带联接套一起脱落的可能原因有两方面:①在紧固力矩不足的情况下,螺栓受到冲击载荷的作用,容易造成疲劳损坏;②若螺栓紧固力矩大小不均,往往预紧力较大的螺栓先受力,出现螺栓逐个断裂。

3金相检验

对断裂螺栓裂纹(六角头断裂的原始位置)和螺纹进行金相检查。六角头表面微生物与中心组织差异较大,表面存在半脱碳层,表面组织为奥地利+铁氧体;心脏作为康复中心的组织;切口下方有二级裂纹,裂纹是扁平的,从表面延伸到螺栓中心;裂纹源附近存在小裂纹,所有这些裂纹都位于螺栓表面的脱层位置。螺纹层没有渗碳层,这意味着六角头位置的半脱碳不是螺栓热过程的结果,而是六角头形成过程的结果。六角螺栓头采用刘头形状处理方法,而刘头形状时,螺栓加热方法为局部加热。加热过程中,加热速度太慢或在高温区域停留时间太长可能导致Fe3C与O2、H2O等发生反应。高温下,表面组织中Fe3C的还原可增加螺栓边缘和r角的铁质量含量,从而导致六角位置表面半碳化,形成铁质量+厚度约100 μm至150 μm的奥地利层。铁体的存在可降低硬度 这使得r角容易因摩擦而刮除,同时降低了螺栓表面的疲劳强度,从而导致螺栓疲劳裂纹。

4化学成分分析

采用火花直读光谱仪依照ASTME415-2017标准对螺栓进行化学成分分析,其结果如表2所示,其碳含量0.37%,铬、镍、钼等合金元素总含量低于0.5%。对比试验检测结果和标准,该螺栓材料化学成分基本符合ASMESA574成分控制要求,其中Mn0.94%略高于规定值0.93%;符合GB3098.1螺栓化学成分控制要求。

5同规格新螺栓

要进一步分析螺栓断裂的原因,请选择两个新装配但未用于金属校核的螺栓,分别编号为a和b。螺钉齿截面a的微观结构表明,螺钉齿底部的过渡曲面质量良好,没有弯曲裂纹。但观察到样品因硝酸酒精溶液而腐蚀,螺钉齿表面存在不同程度的脱碳,螺钉齿底完全脱碳层深度约为10μm。螺栓底部组织成资源型的电磁铁,奥地利粒度约为8 螺栓b和螺栓a处于相同的情况,螺齿底部的过渡面质量好,无弯曲裂纹,心组织成退火型螺线管,奥地利粒度约为8.5。

6SEM及能谱分析

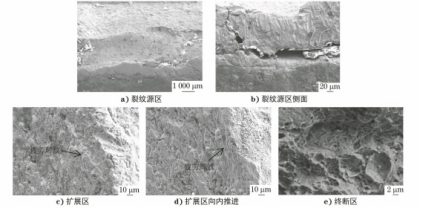

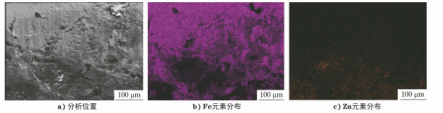

图1显示了切割的SEM的形状。(见图1(a)、4(b)所示:裂纹来自r角的根部,呈楼梯状,从螺栓外部向内延伸;在裂纹起始区域的一侧有严重的摩擦和压缩痕迹(靠近切口开口的r角根部),在摩擦处显示平行或垂直于螺栓轴的切口,在摩擦或压缩区域中有大量微小裂纹,裂缝主要垂直于螺栓轴的方向,少量裂缝与螺栓轴的方向成一定角度分布。(见图1(c)、4(d)可见:裂纹扩展区为半月形状,表面光滑,没有明显的塑性变形,扩展区边缘附近有很多发光,光斑非常精细,这意味着裂纹扩展速度慢,具有疲劳特征当延伸区域向内移动时,疲劳裂纹会以短而厚的形式分布,并且切削会根据拟解析的特征分布。如图1e所示:最终剪切区域较大,约占总剪切区域的3/4,表面呈颗粒状,过渡区域与螺栓另一端之间的颗粒形状撕裂,这是超负荷瞬时剪切形状的典型。切断特征是等轴测锁紧窝,几个锁紧窝中有非金属混合,可见裂纹扩展时主要承受拉伸弯曲变形应力。疲劳截面和瞬时断裂截面之间的分离是显而易见的,可以看出螺栓疲劳断裂后,突然断裂是由于某一时刻的过载应力造成的。图2是切削侧EDS分析的结果,可见切削侧附近的主元件为Fe,未见Zn元件,且Zn元件量随切削距离的增加而逐渐增加。指示螺栓表面上存在镀锌层,该区域存在严重摩擦,且表面上的电镀层因摩擦而脱落。

图1断口的SEM形貌

图2断口侧面的EDS分析结果

7氯脆

抗氯气腐蚀氯气腐蚀断裂是指金属与腐蚀环境和应力(破坏、热、工作等)相结合时发生的腐蚀断裂现象。页:1。在大多数情况下,铬是从点腐蚀或裂纹开始的。化学分析表明,环境中的哈龙(润滑剂)含量很低(低于检测阈值),但仍有很少的哈龙(低于5×10-5)。在断裂螺栓断裂区检测到氯化离子,可能是安装过程中引入的危险元素,如螺栓的储存、维护和清洗。

8分析与讨论

螺栓的化学成分、硬度、显组织符合标准要求,同批次螺栓氢脆断裂可能性较小且材料性能未发现明显脆化,因此可以排除材料不合格或者材料老化是引起螺栓断裂主要因素。现阶段使用环境中(润滑脂、防咬合剂)卤素含量很低(低于检测阈值),但仍可能存在极少量(低于50ppm)卤素。本次断裂螺栓断口启裂区检测出氯离子,可能为螺栓储运、保养、清洁等安装过程中引入的危害元素。拆卸时发现蜗轮蜗杆的径向间隙较大,导致蜗轮和螺栓产生相对运动,在螺栓断裂部位形成拉伸和剪切复合作用。从断口颜色和形貌来看,螺栓断裂存在启裂、扩展和瞬断三个典型区域,该螺栓断裂可分为三个阶段:(1)启裂,主要为氯致应力腐蚀开裂。螺栓在拉剪应力和氯离子环境的联合作用下,阳极金属溶解,在(从螺帽起计)第2和第3螺纹的根部的应力集中部位发生腐蚀,并引起开裂,启裂区为A区和B区;(2)裂纹扩展,这一阶段主要表现为应力腐蚀开裂,与阳极溶解对应的阴极过程为析氢反应,氢原子扩散到裂纹尖端处,使得材料在较低应力水平发生微裂纹萌生和启裂扩展,因此断口微观可见“鸡爪纹”和“氢气孔”等氢脆特征,见C区和D区;(3)快速失稳断裂,随着应力腐蚀裂纹的扩展,螺栓的实际承载面积不足,螺栓回装过程中在扭矩的作用下快速失稳断裂,断口为韧性断裂,明显可见韧窝特征。

9优化改进

视螺钉断裂原因而定,优化改进主要有两个方面:第一,提高螺钉材料性能,利用性能较好的合金钢材料制造螺钉;其次,有必要优化螺栓的制造过程,这需要热处理后进行压力螺纹加工,增加表面的残馀压力应力,提高螺栓的疲劳强度性能。根据改造后新生产的螺栓金相控制结果,可以看出螺栓螺钉齿根过渡良好,没有明显的弯曲缺陷或氧化脱碳现象,根处存在明显的塑性变形层,也就是说,改进的制造工艺是轮齿前热处理,降低了螺钉齿根应力的浓度,提高了螺栓的疲劳强度。

结束语

更换蜗轮零部件时,应说明螺栓和螺栓的安装顺序,并在安装螺栓之前确认螺栓是否已正确安装,以确保螺栓在受力时承受不了额外的紧固压力。每次更换铁路丝杆齿轮箱后的维护保养,应拆卸6个蜗轮固定螺栓和2个定位销,进行磁粉无损检测,消除螺栓和销本身的裂纹损坏。加强对甜点、油脂、螺栓洗涤剂等产品化学成分的监测,特别是氯的控制,满足杂质离子的化学品管理要求。

参考文献

[1]陈正道.高强度钢螺栓断裂原因分析[J].中国金属通报,2018

[2]程宗辉,张世东,黄超,曹强.飞机起落架固定螺栓氢脆断裂研究[J].失效分析与预防,2018

[3]李国华.某型飞机防护栅套管固定螺栓断裂原因分析[J].科技创新导报,2018

[4]朱凌静,王平,周玉凤,马晶.塔吊标准节固定螺栓断裂失效分析[J].钢铁研究,2018

[5]庞院,张小荣,陈培磊.制动器固定螺栓断裂分析[J].理化检验(物理分册),2018