(中车南京浦镇车辆有限公司 江苏南京 210031)

摘要:简要介绍某型市域列车的内装车顶结构,并就现场安装过程中遇到的问题进行分析,为类似问题提供解决思路。

关键词:市域车;内装车顶;结构

1 研究背景

城市的不断扩张、都市圈的形成、城市群的建设等都导致了城市近远郊与城市中心之间的客流交通需求越来越大,这极大地推动了市域范围内的轨道交通建设。随之而来的是对轨道车辆高档化要求越来越高,与之相对应的装配工艺显得尤其重要。下面将以某型市域车内装车顶结构在安装过程中出现的问题展开讨论。

2 结构概述

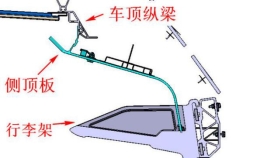

该型市域车的内装车顶结构主要由上部骨架、内装骨架、中顶板、客室风道、侧顶板、照明灯具、行李架及美观板组成。其中侧顶板采用玻璃钢制成,风道的材质主要以铝覆板为主,其余部件均用铝合金制成。

上部骨架使用T型螺栓安装在车体T型槽内,内装骨架、中顶板、客室风道均安装在上部骨架的T型槽上,安装调整具有良好的工艺性。侧顶板可分为窗区和门区两种,窗区侧顶板上部与内装骨架采用螺栓连接,下部采用插接的方式,门区侧顶板上部铰链与骨架连接,便于侧顶板开合以及内部电气设备的维护保养,但在实际安装过程中侧顶板的安装调整出现较大问题,后续需对结构进行优化。行李架通过安装座固定在车体侧墙上,美观板的结构较为简单,但是为了保证缝隙整体美观性,仍需采用现场配切的方式,安装效率低,是无法保证后续批量化生产的。

3 问题描述及原因分析

3.1 侧顶板安装

3.1.1问题描述

侧顶板安装后出现部分尺寸超差情况,影响了客室内装的整体美观性,需要进一步改进提升。主要问题表现如下:

(1)窗区侧顶板的中间拼缝大小不均匀,平面度超差,如图1示;

(2)侧顶板顶部的黑色装饰条在接缝位置平面不平齐,高度方向存在高低落差,如图2示。

图1 窗区侧顶板 图2 侧顶板上部黑色PC板

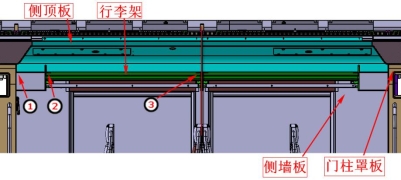

侧顶板安装设计理论要求:侧顶板之间拼缝大小均匀3mm,相邻的面及边平齐。侧顶板安装工艺要求:门区侧顶板两侧缝隙(3±2)mm,窗区侧顶板中间缝隙(3~4)mm,整车缝隙均匀,误差不超过2mm,侧顶板之间高低差不大于2mm。同时,要求窗区侧顶板中间拼缝与行李架、美观板及侧墙板拼缝对中、对齐。如图3所示。

图3侧顶板三维视图

3.1.2 原因分析

3.1.2.1 结构分析

为保证窗区客室内装缝隙的整体美观性,设计理念要求:窗区侧顶板中间缝隙要与行李架、美观板(非行李架区)及客室侧墙板的中间拼缝对齐,以保证侧墙区域内装部件拼缝的贯穿一致性。图4所示,整个窗区是沿中线(图中红线)对称布置,这是侧顶板装配时最重要的定位要求。同时,侧顶板还要保证与门柱罩板、行李架端部挡板及门区侧顶板的装配要求(图4中的件号1、2、3所示),限制因素较多,组装难度极大,极易造成装配偏差,出现缝隙不均、边沿不平齐、平面度超差等状况。

图4 窗区侧顶板布置图

3.1.2.2 物料分析

客室侧顶板的材质为预浸料玻璃钢。玻璃钢又称玻璃纤维增强塑料,其优点是具有质轻、强度高、耐蚀性高等特点,但是,其缺点是材质脆、耐腐性差、易变形等。客室侧顶板来料同样存在变形的情况,整体表现为端部切面不平齐、端口对拼弧度不一致、顶部黑色PC板粘接错位等情况,如图5所示。这是导致装配结果出现缝隙不均、边沿不平齐、平面度超差等状况的直接因素。

图5 黑色PC板边沿错位 图6 侧顶板安装

3.1.3 解决措施

综合上文分析,侧顶板安装时的异常状况主要有缝隙不均匀、边沿不平齐、平面度超差,针对上述情况,主要采用重新调整、烘烤调形及研磨修边的方法进行处理,详细过程如下:

(1)重新调整:如图6所示,侧顶板下部插接到行李架卡槽,上部与车顶内装骨架连接。如果需要调整侧顶板的高度,可通过在底部与行李架的卡接部位增减毛毡来实现高度调整;横向位置的调整可通过在侧顶板与内装骨架之间增减垫片来实现。通过对侧顶板的重新调整,可再次优化其相互之间的位置,将之调整至更佳的状态。

(2)烘烤调形:针对玻璃钢受热易变形的特点,可通过加热烘烤的方式对侧顶板进行调形处理,以弥补二次机械调整无法解决的平度面问题。具体实施过程为:选取长度合适的木质支撑杆,两端接触区域做好软防护。支撑杆的一端顶住侧顶板拼缝两侧突起的一边,将之调整至凹陷(2~3)mm的状态(注,玻璃钢会变形回弹),固定住支撑杆的另外一端。使用热烘枪加热烘烤支撑区域,使玻璃钢逐渐产生形变,以达到调形目的。

注,①为防止表面油漆损伤,热烘枪的温度一般设定为200℃左右,调形时需不断移动热烘枪,防止局部温度过高损伤油漆。②烘烤调形的过程比较麻烦,对操作人员的技能要求较高,且无法保证一次性处理到位,可能需要反复多次处理。

(3)研磨修边:针对拼缝不均匀的情况,还可以通过现场对侧顶板精研、细补的方法来解决。这种方案对工人的操作技能要求较高,既要保证画线定位精准,还需保证切割、研磨机修补的缝隙边沿平直。但是,无论是手动打磨,还是机器配切,都要做好人员安全防护及车辆线束内装防护,杜绝意外情况发生。

3.2 内装骨架安装

3.2.1 问题描述

整车内装骨架高度方向调平过程中发现,该尺寸无法达到理论要求2154(0,+2)mm,另外经测量整车上部骨架高度在(2182~2194)mm之间,与理论高度2197mm相比出现较大误差。

3.2.2 原因分析

从车体总成测量的数据表1可以看出,车体圆顶T型槽位置(该处T型槽即为安装上部骨架的T型槽)的高度较理论值低了(1.5~13.5)mm。整车圆顶T型槽高度呈现两头高,中间低的趋势。上部骨架高度从表2中看也呈现了相同的趋势。由此导致了风道高度、内装骨架高度、中顶板高度等无法满足要求。

序号 | 端部 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 端部 |

一位侧 | 2501 | 2495 | 2494 | 2494 | 2494 | 2494 | 2494 | 2494 | 2493 | 2492 | 2507 |

二位侧 | 2501 | 2500 | 2498 | 2498 | 2496 | 2495 | 2495 | 2495 | 2495 | 2496 | 2504 |

理论值 | 2505.5 | ||||||||||

表1 圆顶T型槽内高(mm)

序号 | 端部 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 端部 |

二位侧 | 2192 | 2189 | 2188 | 2186 | 2185 | 2186 | 2187 | 2187 | 2188 | 2187 | 2190 | 2194 |

一位侧 | 2193 | 2187 | 2186 | 2185 | 2187 | 2186 | 2187 | 2184 | 2184 | 2185 | 2185 | 2190 |

理论值 | 2197 | |||||||||||

表2 部分上部骨架高度(mm)

3.2.3解决措施

上部骨架高度无法调整,只得维持现状,内装骨架高度以上部骨架最低点为基准进行整车调平,保证内装骨架高度水平。为保证门区侧顶板高度,采用特制铰链,在不影响灯具安装的前提下,将侧顶板高度尽量提高。

3.4 客室风道安装

3.4.1 问题描述:

(1)风道上自带的扶手座T型槽与门中无法对中,误差最大15mm,现场无法调节。

(2)端部主送风道与端部罩板干涉,导致罩板无法安装

3.4.2 原因分析:

(1)因风道既要保证空调出风口与风道口完全对上,又需要保证风道自带的扶手座T型槽与门中、窗中对齐,实际中受车体焊接误差及物料的制造误差影响,难以同时满足。

(2)二位端此处风道安装梁与端部罩板理论间隙10mm,从车体总成数据表3中可以看出,一二位端端部侧墙尺寸均小于理论值,最大为9mm。

测量值(mm) | 理论值(mm) | |||

端墙到侧墙立柱尺寸 | 一位侧 | 1545 | 1541 | 1550(-3,+3) |

二位侧 | 1546 | 1546 | ||

表3

而测量一二位端部小风道距车体端墙尺寸发现,此处较理论值262mm均小(10~11)mm。后续测量整车所有风道长度均在误差范围内,又因为风道高度较理论低(10~12)mm,进而导致在车高方向罩板与风道发生干涉。

3.4.3 解决措施:

(1)在不影响风道出风的前提下整体调整风道,调整完成后对中误差变为10mm,然后将此情况反馈给后续扶手上部安装座,及时调整安装定位方式。

(2)在不影响风道安装接口的前提下,切割风道安装梁和端部罩板保证正常安装。

4 讨论与研究

通过对以上问题的研究讨论可得出以下结论:

(1)处理现场安装异常时可先通过对设计图纸进行综合分析,建立物料安装尺寸链关系,梳理出关联尺寸,在现场处理时,再逐一排查;查找根本原因,便于后续车辆的预测及前道工序的优化;

(2)提前识别车体总成需重点管控的尺寸,减少因车体误差导致的安装误差,并与车体的工艺人员及时沟通;