中车贵阳车辆有限公司 贵州贵阳 550017

摘要 本文为生产工艺实用应用文章。针对KM70型车底架及漏斗组成结构复杂、底门组装配合尺寸精度高、制造工艺难度大等情况,分析制造工艺难点并制定详细的工艺措施,提升该型车底架及漏斗制造装配工艺,满足批量生产制造工艺要求。

关键词:KM70;底架;难点;工艺措施

1 前言

KM70型车为中车太原机车车辆有限公司研制,载重70吨,主要用于运装煤炭等散装货物。车体钢结构为全钢焊接结构,主要由底架、漏斗、底门、端侧墙等组成,其底架和漏斗结构较为复杂,是整车制造的关键环节。

2 底架结构及制造流程

2.1底架组成与漏斗组成结构分析

底架组成由中梁、侧梁、枕梁、端梁等组成。中梁采用310乙字型钢拼接成几字型;侧梁采用200X75X7mm的冷弯槽钢。端梁为角形折弯板料;枕梁为箱型结构。两漏斗端板之间镶嵌有脊背形状的4个漏斗,结构复杂,因侧梁强度的弱与中梁强度的强反差大,造成组装工艺难度大,焊接变形控制难,极易造成底架因焊接变形导致中部下垂及侧梁与漏斗之间的漏斗口变形,从而影响下工序制造质量,需要采取有效的工艺保障措施才能保证底架制造质量。

底架组成由中梁、侧梁、枕梁、端梁等组成。中梁采用310乙字型钢拼接成几字型;侧梁采用200X75X7mm的冷弯槽钢。端梁为角形折弯板料;枕梁为箱型结构。两漏斗端板之间镶嵌有脊背形状的4个漏斗,结构复杂,因侧梁强度的弱与中梁强度的强反差大,造成组装工艺难度大,焊接变形控制难,极易造成底架因焊接变形导致中部下垂及侧梁与漏斗之间的漏斗口变形,从而影响下工序制造质量,需要采取有效的工艺保障措施才能保证底架制造质量。

![]()

![]()

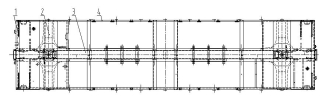

底架组成结构:1-端梁;2-枕梁;3-中梁;4-侧梁;

2.2 车体制造工艺流程分析

车体制造工艺流程为:中梁组成→底架制造→车体组焊→底门及开闭机构组装试验→车体竣工,底架制造作为车体制造承上启下的工序,是车体制造最为重要的一个环节,其工艺参数、制造质量控制是整车制造质量的重要保障。

3 影响底架的主要技术要求

3.1 底门长度为2796(-4,0)mm,门孔长为2800(0~3)mm,门孔宽度为(805±5)mm,组装后,底门两侧、下沿与漏斗板之局部间隙≤6;底门上沿与侧梁之局部间隙≤5 mm。

3.2 车体竣工后挠度(0~12)mm。

4 底架制造工艺难点分析

4.1 由于KM70型车中部带有刚度极大的漏斗组成,因此车体组焊一旦完成则无法再采用调修机矫正车体挠度,为了保证车体竣工挠度符合(2~12)mm的质量标准,必须在底架组装工序根据后续焊接可能产生的焊接变形进行反变形控制即对底架组成进行工艺预挠。

4.2 漏斗组成与底架组成装配精度要求高。漏斗组成结构形状复杂,镶嵌在两漏斗端板之间,漏斗组成预制时因板料长大,预制焊接时容易产生变形;而漏斗中的脊背、漏斗板与侧梁、端漏斗板等形成空间斜面结构,其空间结构复杂,相互影响因素较多,造成漏斗口的长2800(0,+3)mm及宽(805±3)mm较难以保证,同时工艺参数设置是否合理直接影响后面底门装配间隙质量要求。

5 底架制造工艺难点解决措施

为了解决上述工艺难点,根据中梁、底架、漏斗等结构特点进行了详细工艺性分析,制定了如下工艺措施:

5.1 优化工艺流程

对底架、漏斗的预制和总装配工艺流程进行了优化,把底架预制拆分成三大流程,即底架组装→漏斗组成各部件预制→底架焊接及矫正。

5.1.1 首先优化调整底架一次组装:中梁组装→枕梁与中梁组对→侧梁组对→端梁组对→漏斗端板组对。

5.1.2 漏斗组成各部件预制,即预制漏斗板组成、漏斗脊背、中央支撑组成、中央漏斗组成。

5.1.3 漏斗组成各部件依次进行底架二次组装:漏斗板组成→漏斗脊背→中央支撑组成→中央漏斗组成。

5.1.4 最后优化底架整体焊接及矫正工序:一次正面焊接→一次翻焊→盖板组对及焊接→二次翻焊→底架矫正。

5.2 设计制作底架组对胎

底架组成对装前,通过分析图纸和技术条件,针对其中部带有漏斗的特点,设计制作实中间为凹底结构的专用底架对装胎,中央部分为了便于漏斗组成的装配凹陷下沉;对装胎以心盘支撑面为基准,装配时通过风动顶压装置调整各梁与基准支撑面密贴。其中为了解决漏斗装配口工艺难度大问题,对漏斗端板组装、侧漏斗板组装加装了活动式工艺定位挡,各定位档可随着底架基准尺寸公差的变化进行调整以满足漏斗口长、宽、对角线尺寸要求。

KM70凹底型底架组装胎结构示意图

5.3 优化底架制造工艺参数

底架相关工艺参数控制。为了防止下工序车体组焊端、侧墙后因焊接导致两心盘之间的挠度变小,同时又要避免底架挠度对底门装配间隙质量的影响,拟定合理底架工艺参数并采用底架调修机矫正底架挠度;通过多次工艺试验,确定了中梁组成、底架组成的工艺挠度,其中中梁挠度为(24~30)mm,底架组成在两枕梁间的挠度为(5~12)mm。

5.4 优化漏斗组成制造工艺。

5.4.1 为了确保后面底门与漏斗口装配合格,设置了漏斗口的尺寸工艺参数,即长由2800(0~3)mm优化为2800(0~2)mm,漏斗口宽(805±5)mm优化为805(-2,+1)mm,同时漏斗板组成与漏斗端板端部预留(100~150)mm不焊,待底门装配调整合格后再焊接。

5.4.2 优化漏斗组成各部件制作工艺:

⑴漏斗脊背模压。先采用模具模压脊背成型,确保脊背角度符合图纸要求,后与筋板组焊成漏斗板组成。

⑵中央支撑组成、漏斗板组成。在平台上组焊,并采用机械调修装置矫正部件的平面变形。

⑶中央漏斗组成。设计制作专用组对胎组对中央漏斗组成与中央支撑组成。

中央支撑组成预制 矫正底架

6 结束语

根据本次KM70型漏斗车底架制造工艺难点分析和措施,进行了试制和批量生产,按照优化工艺制作的专用底架组对胎、漏斗组装胎等工装及拟定的工艺参数均通过了验证,底架组成、漏斗组成等全部通过了厂验双方鉴定,保证了后面车体组焊、底门装配的工艺质量要求,顺利实现本批次KM70型漏斗车订单交付。

参考文献:

【1】 《KM70(KM70H)型煤炭漏斗车技术条件》 TYH161JT 中车太原车辆有限公司

【2】 满广斌.影响铁路货车运行品质的因素及对策探析[J].科学中国人,2016(33).

【3】 铁道货车通用技术条件 GB/T 5600-2018。

- 1 -