(江西铜业股份有限公司武山铜矿 江西九江 332204)

摘要:本文以武山铜矿北副井井筒的1Cr18Ni9Ti不锈钢材质垂直固定厚壁管为应用对象,通过垂直管道全位置手弧焊的应用方法,解决了在狭小空间及焊接位置不理想的客观环境下,对井下排水管道进行焊接作业的问题。结果表明:应用全位置手弧焊有效保证了管道焊接质量和井筒管路的正常运行。本文所阐述的应用方法可以为矿山行业提供借鉴与参考。

关键字:1Cr18Ni9Ti不锈钢 垂直固定 厚壁管 全位置手弧焊

中图分类号:TD

1 引言

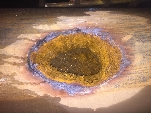

武山铜矿北副井-460m至+74米主排水管路中包含大量的泥沙杂质,随着时间的积增在管道内壁形成结垢,导致管道实际用于排水的内径大大减小,如下图1所示。这种情况严重降低了排水效率,如下图2所示。针对此一工程问题,在垂直管道中介入柔性喷头清理结垢是较为经济便利的应对措施[1]。应用有效的焊接技术,对管路定点开口,焊装斜向法兰和盲板是措施中的核心步骤。

图1:排水管路中的泥沙杂质

图2:排水管路中的可用直径

全位置焊接也即满焊,包含仰焊、仰立焊、立焊、斜平焊、平焊等一般顺序的焊接内容。北副井井筒狭窄黑暗,作业环境恶劣,而排水管道纵向布置更是加大了焊接难度,因此选择全位置手工电弧焊对法兰和厚壁管进行焊接是十分必要的[2-3]。本文着重分析陈述垂直固定厚壁管的全位置手弧焊应用,突出在实际作业工程中的焊接方法。

2 材料参数与准备工作

井筒中垂直固定厚壁管材质为1Cr18Ni9Ti不锈钢,通过焊接将斜口法兰接到厚壁管上。在焊接前需要对材料、参数和焊前准备工作作一般性说明。

(1)材料及参数

1Cr18Ni9Ti不锈钢,为奥氏体型组织,因其具有优良的化学稳定性在各行各业中广泛应用,特别是在需要耐酸及腐蚀和高压力管道中应用较广,常用于制作耐酸容器及设备衬里。1Cr18Ni9Ti不锈钢介质多为易酸,极易腐蚀有毒物,因此对焊接后的质量要求很高。

实际测量所得数据如下表1所示:

结合实际情况综合分析,对1Cr18Ni9Ti不锈钢厚壁管采用手工电弧焊接,采用多层焊接。第一层打底,单面焊双面成型。第二层填充及盖面。

井筒焊接位置狭小,采用手工电弧垂直固定位置焊接需要克服多重困难。如果操作方法不当,会出现焊缝成型不良、内凹及夹渣、背面未焊透等缺陷。实际作业经验表明手工电弧焊在井筒作业是较为可靠的。

表1:焊接材料与参数

类型 | 参数 |

厚壁管材质 | 1Cr18Ni9Ti |

法兰凸面材质 | 304不锈钢 |

法兰管尺寸 | 150mm×159mm×300mm |

坡口形式 | V形坡口 |

坡面角度 | 30°,钝边1~1.5mm |

焊条规格 | CHA132,直径3.2mm (E347-16) |

焊接电流 | 70 ~ 90A |

(2)焊前准备工作

首先,焊接前将井筒中1Cr18Ni9Ti不锈钢厚壁管管路(外径325mm)外表油污、泥浆等杂质清洗干净,开孔点上下200mm管路段磨出金属光泽。采用等离子切割机,切割出一个椭圆环面(椭圆长径200mm,短径150mm)。

其次,清理掉切割下来的材料,并把管路内部10mm厚的污垢清除干净并擦干。

然后,用等离子切割机在开口处切割出坡度为30° 的坡口,用磨光机在坡口处20mm打磨至表面出现光泽。

最后,采用手扶托稳式固定位置焊,选取时钟方向分别为2点、7点、11点,点焊定位。必须注意定位焊质量。采用CHA132,直径3.2的焊条定位,电焊机选用ZX型直流焊机,电弧焊采用直流反接。

采用单面坡口,坡口角度为30°,钝边1~1.5mm。装配间隙3 ~ 4mm。焊接法兰是高压力法兰,加装一段外径为159mm内径为150mm的不锈钢厚壁管,长度为300mm,椭圆形斜面角度为30° 。

3 焊接方法与应用

第一层打底,单面焊双面成型。

(1)焊条电弧焊打底焊接,采用断弧逐点击穿焊接方法。焊接角度应保证焊条与焊接的夹角为70°~ 80°,与工件夹角为10°~ 20°,如右图所示。在时钟方向6点位置前5mm处起焊,引燃电弧后立即压低电弧,将焊条移动到起焊点。焊条前端对准坡口中心,将焊条向上顶,并做左右稳弧动作。借助电弧吹力击穿钝边,当形成熔池听到管内发出电弧穿透声以后,第一个熔孔与熔池形成。熔池形成以后,焊条回到熔池中间位置迅速回勾熄灭电弧。当第一个熔池金属变成暗红色时,焊条立即在熔池中间位置引燃电弧,然后做小的横向摆动将焊条移动到熔孔,击穿两侧坡口钝边,形成新的熔孔熔池后回到熔池中间位置熄灭电弧。用断弧法逐点进行焊接。在仰焊位置内焊接时,焊条要顶住坡口钝边,电弧压的尽量要低,以保证管内金属饱满。

图3:第一层打底单面焊

(2)接头时尽量采用热接法,即快速更换焊条,在熔池还有足够温度时,在熔池后面焊道上5 ~ 10mm处引燃电弧,焊至熔孔压低电弧时,做一个稳弧动作击穿坡口钝边。听到管内焊透电弧后,即可进行正常断弧焊接。焊至时钟方向12点位置时,应越过中心10 ~ 15mm再收弧。右半周焊完后,为保证接头质量,用磨光机将起点处和收尾处加工一个斜坡(斜坡角度10° ~ 15°)。

(3)左半周焊接接头时,采用搭接法,即起弧点越过中心10 ~ 15mm,电弧引燃后压低电弧,运至焊点斜坡处,将焊条上顶并作稳弧动作。把熔滴送至背面,形成熔孔和熔池后,即用断弧法逐点进行焊接。当焊条焊到右半周收尾处要接头时,应注意将焊条仰角逐步调整为85° ~ 90°,焊条前端对准起弧点,并稍用力下压电弧作一个稳弧动作,听到背面发出电弧击穿声时给足铁水,焊过中心线5~10mm,熄灭电弧。打底层焊完以后,将打底层焊缝的熔渣飞溅物,接头凸出部分清理干净使其平整,以防止其他层焊接时出现夹渣、内凹和未熔合的情况。

常见的缺陷产生原因及预防:(1)未焊透,焊接电流小,根部间隙小,焊接速度过快,熔孔不到位未形成熔池,易产生未焊透缺陷。预防措施:根部间隙不能小于3mm,选用合适的焊接电流和焊接角度;(2)内凹,熔池存在时间是导致的焊缝背面产生内凹的一个重要原因,时间短则焊条熔化不充分,熔化金属顶不上去,时间长则焊条熔化充分,但熔化金属的重力起了作用,因此必须控制好电弧燃烧时间;(3)夹渣,在焊接过程中,除渣不净或施焊时未能使熔池中的熔渣浮于表面而留在焊缝中。为了防止出现夹渣情况,应该认真清理熔渣,运条时在坡口边缘应停留更长时间,利用电弧吹力使边上尖角处的熔渣浮于表面。

第二层填充及盖面。

首先,清理和修整打底层的熔渣和局部凸起部分,保持焊缝平整。采用锯齿形的运条方法,以保证焊缝的宽度,焊接时应注意焊条与焊接夹角70° ~ 80° ,与管件夹角10° ~ 15°。

图4:第二层填充及盖面

其次,从时钟方向7点处位置起弧,右半周方向焊前半圈,焊条与轴线保持垂直,焊条角度随时变化。焊接时采用锯齿形摆动,中间速度稍快,两侧坡口边缘稍作停留稳弧,以保持熔池与坡口更好的熔合,保持电弧足够的低,运条前进速度要均匀,接头熄弧点应越过始焊点,并填满弧坑,以保证焊接高度达到焊缝质量的要求[4-5]。

图5:手弧焊应用结果检验

上图为手弧焊完成后将柔性喷头介入管道清理结垢的作业过程,清理结垢过程中喷头高压水将结垢冲洗出来,清除管道内壁的结垢。全位置手弧焊应用使清理效果十分良好,在矿山排水系统中发挥了重要的作用,具有显著的实际参考意义。

4 总结

本文对垂直固定的1Cr18Ni9Ti不锈钢材质的厚壁管应用全位置手弧焊技术,克服了井筒中空间狭小,焊接位置不理想的困难,并且十几个中段的开口对接保证了焊接质量井筒管路正常运行。从实际应用效果中可以得出以下结论:

(1)基于垂直厚壁管的全位置手弧焊应用,是解决管道开口问题、高压喷头介入清理的前提准备工作的核心步骤,具有承上启下的工作性质及意义;

(2)应用全位置手弧焊技术,能够保证焊道与焊缝表面焊接后平整,焊接件的密封性较好,另外实际作业过程比较顺利,该技术值得进一步优化与推广;

(3)本文所阐述的全位置手弧焊应用,在解决矿山排水管道内壁除结垢问题中发挥了重要的作用,极大程度上提高了排水效率,此应用具有十分重要的工程应用价值。

参考文献

[1] 庞伟.高压水射流清洗技术的探讨[J].农机化研究,2003(04):143-144.

[2] 郭春富,孙伟强,刘帛炎,常云龙.管道全位置自动焊的研究现状及展望[J].电焊机,2017,47(11):77-81.

[3] 王浡婳.浅析手工电弧焊方法[J].科技资讯,2009(36):88.

[4] 温飞娟,郭予,张子妍,王查理.Q235B钢全位置焊接工艺[J].焊接技术,2019,48(12):43-46.

[5] 王立.手工电焊工艺技术及应用[J].黑龙江科技信息,2015(24):98.

[1] 唐强武(1988 — )湖南益阳人,本科,给排水工程师,长期从事井下矿山排水系统的优化与改进工作。E-mail:442966938@qq.com。