中国石化销售股份有限公司华中分公司 湖北武汉 430023

摘要:本文结合储罐周期性清洗和检修工作实践,对储罐内腐蚀特点和规律进行研究,分析出腐蚀与罐板的平面和空间位置存在一定的相关性,对内腐蚀原因进行分析,并提出整改和防范措施。

关键词:成品油储罐;内腐蚀;规律;处理措施

1.引言

储罐内腐蚀是指储罐内部结构受水分、杂质等侵蚀,导致储罐内壁板、底板和相关附件产生锈蚀,造成防腐层脱落、钢材腐蚀,进而导致钢板减薄的现象[1]。

2.某储罐内腐蚀情况及分析

2.1 储罐基本情况

G01储罐位于某成品油库1号罐组区内,设计罐容5000m3,内浮顶结构,储存介质为汽油,设计内径20m,储罐高度19.13m,壁板高度16.95m。底板设计厚度8mm;边缘板12块,设计厚度10mm;底圈壁板设计厚度14mm。

2.2 内腐蚀情况

2.2.1 中幅板内腐蚀

2.1.1.1 对每块中幅板设置24个检测点,55块中幅板,共设检测点1320个。其中有43块板存在内腐蚀,共发现点状腐蚀304处,腐蚀比率23.03% 。

2.1.1.2 根据SHS01012规定当储罐内径大于20m时,碳素钢中幅板厚度不应小于6mm,根据表1,中幅板设计厚度为8mm,最大允许腐蚀深度为2mm。其中腐蚀坑深大于允许值(2mm)的有214处,严重腐蚀比率16.21%。最大腐蚀坑深为5.1mm,位于ZF-11中幅板。

2.2.2 边缘板腐蚀

2.2.2.1 对每块边缘板设置24个检测点,12块边缘板共设检测点288个。其中有10块板存在内腐蚀,共有腐蚀点64处,腐蚀比率22.22%。

2.2.2.2 根据《常压立式圆筒形钢制焊接储罐维护检修规程》规定,底圈壁板厚度在11-22mm之间时,碳素钢边缘板允许板材剩余厚度不小于8mm,边缘板设计厚度为10mm,最大允许腐蚀深度为2mm,其中腐蚀坑深大于允许值的有34处,严重腐蚀比率11.80%,最大腐蚀坑深为6.2mm,位于BY-7边缘板。

3.内腐蚀特点分析

3.1 腐蚀形状

3.1.1 该储罐内腐蚀主要呈点状、坑状,形状不规则,深浅不一。

3.1.2 从腐蚀点平面分布上看,腐蚀点呈现多个聚集片,腐蚀点呈现聚集性特点,容易导致被腐蚀的底板局部强度下降,造成底板变形,影响储罐运行安全。

3.2 腐蚀点分布

3.2.1 底板腐蚀分布特点分析

3.2.1.1 中幅板与边缘板腐蚀差异分析

中幅板腐蚀点数多于边缘板,通过对中幅板、边缘板腐蚀比率进行对比,发现中幅板腐蚀比率略高于边缘板,但总体持平,说明该储罐底部腐蚀基本均衡,可排除因施工质量、突发外力等因素造成的特殊情况。腐蚀基本均为点状腐蚀,无大块状、槽状或者其他形状,不具备偶然性机械破坏的特点,证明以该储罐为案例进行内腐蚀特点分析和规律研究具有代表性。

3.2.1.2 点状腐蚀平面分布情况分析

(1)首先对储罐腐蚀点平面位置分布进行分析,发现储罐底板腐蚀呈现出靠近“圆心”部位较轻,靠近边缘部位较重的特点,说明在罐内平滑部位腐蚀较轻,焊接过渡部位腐蚀较重。

(2)腐蚀点的数量和腐蚀深度存在一定的正相关性,反映出腐蚀是从“量变”到“质变”的过程,符合化学腐蚀、电化学腐蚀等规律[2]。

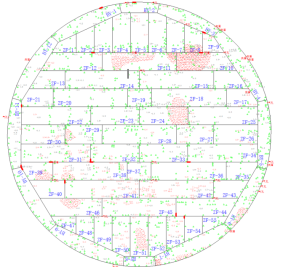

图1 储罐底板点腐蚀位置图

(4)在距离储罐中心5m-6m(大概在储罐底边缘至“圆心”中间的位置)和罐底、罐壁结合部位腐蚀点较多。中幅板集中型连片腐蚀大多分布在底板焊缝周围。

(5)边缘板平均腐蚀深度2.58mm,中幅板平均腐蚀深度2.53mm,边缘板的腐蚀深度略高于中幅板。分析是大角焊缝处非平滑过渡,水分和杂质容易聚集、不易分散,导致腐蚀较重。

(6)对储罐底板腐蚀情况和其高程关系进行分析,发现腐蚀点数与高程呈现负相关关系,说明“低洼”部位腐蚀水分沉积、聚集,加剧腐蚀,腐蚀后又构成新的“低洼”,形成恶性循环。

图2 中幅板腐蚀点与高程关系图

3.3 壁板腐蚀情况

3.3.1 腐蚀情况

通过超声波测厚,发现壁板内腐蚀12处,其中11处点状腐蚀位于第一圈板,最大腐蚀坑深为1.2mm,位于GB-4板。从底边缘板到第三圈壁板,腐蚀点数呈“直线式”锐减。

3.3.2 壁板腐蚀特点

通过上述分析,得出储罐内腐蚀的基本规律是底板严重于壁板,标高低处严重于高处,焊缝部位严重于平滑部位;低层壁板严重于高层壁板等。腐蚀点数和腐蚀深度正相关,和标高负相关。

3.4 内腐蚀薄弱部位

3.4.1 通过上述数据分析,发现该储罐第三圈以上壁板无腐蚀,底板腐蚀点数是壁板的30倍(底板368处,壁板12处),最大腐蚀深度底板是壁板的5倍(底板6.2mm

,壁板1.2mm),因此底板的腐蚀程度要远远高于壁板。相对于壁板,底板是内腐蚀的薄弱部位。

3.4.2 根据上述分析,底板的高程较低(凹陷点)和焊缝周边是腐蚀集中区域,形成底板腐蚀的薄弱部位。

4.腐蚀治理和防范措施

4.1 对储罐进行全面清洗,彻底清理杂质、水分等沉积物,进行除菌。消除储罐内腐蚀的物理、化学和生物环境。

4.2 对底板、壁板进行补焊、打磨,确保补焊的焊接部位平整合格,不形成新的腐蚀“低洼点”,对补焊部位进行渗透检测,确保补焊质量合格。

4.3 检测合格后,在内底板和第二圈板以下内壁板涂刷导静电漆,进行有效的防腐层保护[3]。做防腐前,应进行充分的通风干燥,避免残留水分。

4.4 对内浮顶储罐囊式密封进行检修或更换,确保浮盘密封性能,防止水汽进入储罐内部,造成内腐蚀。

5.结论

分析水分和其携带的杂质聚集是导致底板、壁板内腐蚀的主要因素,应当采取加强设计,严格施工,设置防水密封,加强监测,及时更换失效密封附件,及时补焊防腐和消除缺陷等方式控制内腐蚀的产生和发展,保障储罐安全、稳定、经济运行。

参考文献

[1]张晟源,金静,邓亮.CO2 典型大气环境中钢材的腐蚀行为研究[J].热加工工艺,2021,(18):15-18.

[2]汪金龙.成品油储罐内的腐蚀及防腐分析[J].全面腐蚀控制,2019,(4):91-92.

[3]马红杰,豆伟江,黄粱柱.储罐内防腐蚀涂层鼓包分析[J].石油化工腐蚀与防护,2009,(26):55-56.

作者简介:尹才意(1986.10),男 汉族 甘肃陇南人,高级工程师,从事石油设备管理与研究工作

![]()