中广核(北京)仿真技术有限公司 518028

摘要: 分析实际工程目前汽轮机转速模拟不准确的原因,进行修改和验证,精确模拟惰走曲线、各个瞬态工况的转速变化

关键词:汽轮机仿真 转速模拟

1 建模背景

用包含模型开发、集成、运行、维护和测试的仿真平台进行核电站系统全范围模拟仿真,其中:

1)流网建模工具,提供一种用于对流体网络进行动态-实时仿真的工具。采用非平衡模型分析两相流体系统,对每个节点求解六个守恒方程:汽相和液相的质量守恒方程、能量守恒方程、动量守恒方程。可用于模拟汽轮机、汽水分离器、凝汽器等设备,

2)执行机构建模工具,包含了电厂和设备中的通用类型的执行机构,用于执行机构特性的模拟。工具包包含调节阀、液压阀、电动阀、气动阀、电磁阀等多种执行机构模块。

3)控制建模工具,通用模块算法库,包括信号线、传感器、比较、电源供给、选择开关、逻辑门、放大器、加法、指示、手操器、控制器、斜坡、速率、模拟量选择等。

4)电气建模工具,用于模拟发电机等电气设备

2 目前转速模拟的方法及存在的问题

半速机额定转速1500rpm,正常的运行以及上下行变工况来说就是稳定在1500,无需特别关注。

但是在启动冲转,惰走等状态下,转速将会变化。虽然来说对于汽水热力循环来说模拟的意义不大,这些参数的监测更倾向于汽轮机的机械安全性,涉及到的偏差也相当多。

与转速相关的内容:惰走、冲转、超速、盘车等。

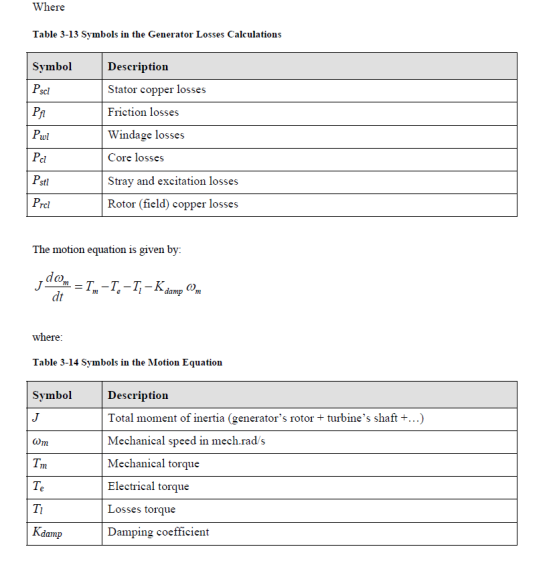

图1.机组真实惰走曲线

目前各模型都采用修正冲转、上行、惰走、超速等状态时的转动惯量等参数来满足实际机组的现象,主要为修正转动惯量这个变量来达到需要的效果。

参数修正的幅度从1500至7*10^6 不等,而一个汽轮发电机组,所有转动部分的转动惯量之和是一个确定的常数,所以现在这种模拟方法存在很大问题。

而且随着项目的增多,客户对模型精细化要求越来越高,在更多工况下对转速响应有更高的要求,因此修正逻辑越搭越多,补丁越来越厚。

3 惰走曲线模拟

跳机后惰走期间,汽机停止送汽,由汽机和发电机存的损耗使转速逐渐降低。

基本公式:

3.1 汽机损耗

汽机的损耗有喷管损失、动叶损失、余速损失、叶高损失、扇形损失、叶轮摩擦损失、部分进汽损失、漏气损失、湿气损失等。

在汽机模拟中,部分损失体现在模块的级效率参数上,部分体现在损失参数上。

因为级效率值在各个功率稳态工况建模时已经确定,只能修改损失参数。

图2.参数

由上述公式可知,3K中汽机损失只有线性损失和二次损失,kloss_win鼓风损失也是二次损失。

3.2 发电机损耗

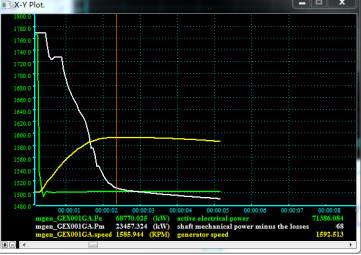

发电机损耗参数为:

Pscl=Pscl+dt/T1do*(2*Ra*I^2/1000-Pscl),与转速无直接关系

Prcl=Rf*If^2/1000,由励磁电压和电流决定,与转速无关

以下计算均为losses_calc=1时

Pcl=Pcl_nom*_we^1.5

Pwl= Pwl_nom*_wm^2.5

Pfl= Pfl_nom*_wm^3.0

Pstl= Pstl_nom*(Pe/Pnom)^1.5

发电机额定损耗有确切资料,不能更改。

图3.YJ项目发电机额定损耗

3.3 惰走曲线修改方案

发电机损耗需遵循设计数据,汽轮发电机组转动惯量查找资料确定为566757kgm2,因此只需选取合适的kloss_sqr/kloss_lin值。

图4.汽轮机尺寸与惯性参数

随着损失的次数增加,转速曲线曲度越大。设kloss_sqr=5000 kloss_lin=0,惰走曲线仍不能和实际曲线较好的贴合。

图5.kloss_sqr=5000/kloss_lin=0时的惰走曲线与实际曲线的对比

因此考虑引入三次损失。引入三次损失后曲线和实际转速曲线比较接近。

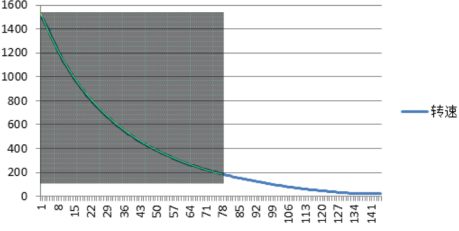

图6.kloss_sqr=2000/kloss_qub=2000时的惰走曲线与实际曲线的对比

最后选取kloss_sqr=2000 ,kloss_lin=500,kloss_qub=2500.

图7.kloss_sqr=2000/kloss_lin=500/kloss_qub=2500时的惰走曲线与实际曲线的对比

4 其他工况下的转速变化模拟

4.1 项目对各种甩负荷工况的转速要求:

工况 | 最大转速/rpm |

甩空载 | 1610 |

甩厂用电 | 1580 |

小电网 | 1580 |

短电网 | 1500几乎不变 |

跳机 | 1500几乎不超 |

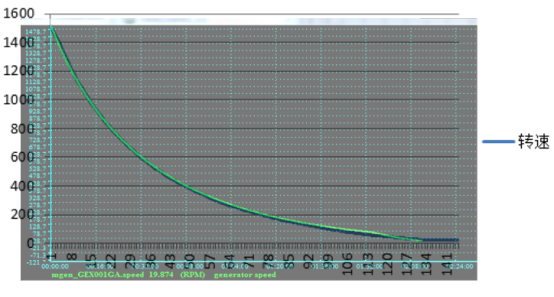

以满功率工况甩厂用电为例:

把不合理修正都拿掉,转速会飙升至1900,远远超过要求的1580。如果把转动惯量设为正确的566757kgm2,最大转速为1700。

4.2 原因分析

甩厂用电最大转速远远超过实际值,原因为插入故障后汽机做的功比实际情况多太多,经分析,造成这种情况的原因可能有:

低压缸阀门开始关闭的时间

模型插入甩厂用电故障后,高压缸调阀迅速关闭,而低压缸调阀过两三秒控制油路电磁阀关闭信号才传送过来,这期间转速已经迅速冲高。

据电厂实际数据,高低压缸调阀开始关闭的时间是差不多的,因此需要修改相关逻辑,使低压缸调阀油路电磁阀关闭指令可以迅速发出。

调阀行程时间

模型中设置高压缸tirp模式行程时间0.2s,低压缸调阀为1.2s,比现场数据稍长。场高压缸调阀关闭时间约为0.1s,低压缸约为0.7s。阀门关闭时间长,则做功增大。

图8.机组甩厂用电低压缸阀门意外卡涩

模型中汽机尺寸参数设置不合理

模型中高压缸总长度为36m,低压缸总长度187m,而实际数据应为7.355m和11.5m。汽机缸体太长造成惯性大,关闭阀门后做功下降慢。

图9.汽轮机尺寸与惯性参数

低压缸调阀的通流能力太大

低压缸调阀的通流能力太阿,需要将阀门关闭到0.2左右流量才会有明显变化,因此需要重新调整低压缸调阀与隔离阀的admittance。

运算速度的差异

模拟机运算一个step为50ms,而实际机组的控制系统为微秒级。从插入故障到控制油路电磁阀关闭有十几步,因此模型阀门关闭时间比实际机组晚接近1s的时间,这段时间汽机做的功将冲高转速。

汽机损失

在刚插入故障到转速到达最高点期间,汽机余汽做的功远大于损失,因此汽机损失的影响比较小,可忽略不计。

控制油路的模拟精确程度

因为高低压缸调阀的关闭时靠控制油路实现的,因此其模拟的精确程度对调阀关闭响应速度有一定影响。

4.3 对各修改的试验

版本模型,满功率插入甩厂用电故障

去掉不合理修正,转速最大1700。

修改低压缸开始关闭时间,转速最大1654

修改低压缸开始关闭时间,高低压缸调阀行程时间,转速最大1623

修改低压缸开始关闭时间,高低压缸调阀行程时间,修改汽机尺寸,转速最大1602

修改低压缸开始关闭时间,高低压缸调阀行程时间,修改汽机尺寸,调整低压缸隔离阀与调阀的通流能力,转速最大1592

修改低压缸开始关闭时间,高低压缸调阀行程时间,修改汽机尺寸,调整低压缸隔离阀与调阀的通流能力,略去仪控传值的时间(消除模型与实际机组的运算速度差异),转速最大1578。

4.4 其他工况试验

工况 | 验证结果 |

两个低压缸卡死,插入甩厂用电故障,转速超过1650 rpm造成超速跳机 | 可以正常超速跳机 |

甩空载转速最大不炒股1610 rpm | 基本满足 |

甩厂用电转速最大不超过1580 rpm | 基本满足 |

小电网转速最大不超过1580 rpm | 基本满足 |

短电网转速1500rpm几乎不变 | 基本满足 |

跳机瞬间转速1500rpm几乎不超 | 基本满足 |

5 总结

经分析,造成转速偏差大的原因很多都是因为早期建模的时候参数设置不合理,这些参数在稳态工况的时候不会有什么影响,在甩负荷这种瞬态工况下才能看出来问题。因此建模时应遵循设计资料,尽量真实的模拟。

经过优化之后,各个瞬态工况下的转速变化模拟较为准确,满足要求。

但也存在一些问题:

1)单步运行和直接连续运行之间有5-15rpm的差异。

2)不同平台之间也有差异,需具体分析。

需继续分析优化。