广州市城市建设工程监理有限公司510060

【摘 要】双轮铣技术是当前先进的地下连续墙施工设备,具有成槽施工效率和精度高、槽形规则、安全环保、适应地层范围广等优点。通过双轮铣技术在地下连续墙施工中的应用,本文重点阐述了双轮铣槽机的工作原理、施工工艺等主要技术特点。实践证明,双轮铣技术的可行性、工效等方面有效地改善了常规成槽设备对地表变形、沉降、塌孔等问题,类似工程提供参考与借鉴。

【关键词】地下连续墙;双轮铣技术;工作原理;施工工艺

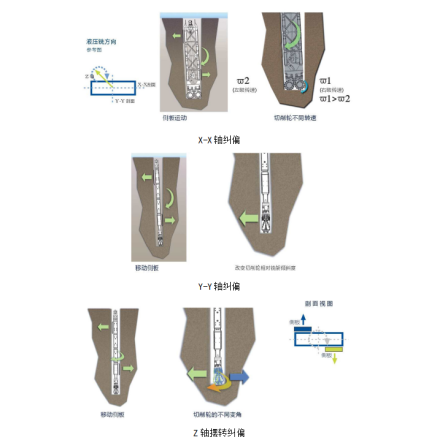

一、工字钢接头工艺概述

如今国内越来越多的工程其地下结构朝着更深更大的方向发展,而相对应的深大基坑往往采用地下连续墙,其所面临的垂直度、抗渗耐久等要求也越来越高。地下连续墙施工机械设备以及施工工艺随着科学技术的发展也渐渐优化、升级,而地下连续墙工字钢接头工艺作为研究发展过程中取得的成果,已在国内外大型地下连续墙项目中得到大量运用。地下连续墙工字钢接头工艺相对于采用套铣接头、型钢接头的常规地墙工艺,其优势在于以下几个方面:

二、地连墙概况

本站地连墙长约31m,宽度1m,插入中风化岩层约15m,采用双轮铣槽机,辅助使用成槽机成槽的施工工艺,地连墙接头采用工字钢接头(刚性连接)。

三、双轮铣槽机工作原理

本站综合考虑采用SC-130 卷管式双轮铣主要由起重设备、铣槽机、泥浆制备及筛分系统等三部分组成,其工作原理如下:

主要工作部位为铣刀架,铣刀架是一个高 12m、重 36t带有液压和电气控制系统的钢制框架,下部安装3个液压马达,水平向排列,两边马达分别驱动两个装有铣齿的铣轮。铣槽时,两个铣轮低速转动,方向相反,其铣齿将地层围岩铣削破碎,中间液压马达驱动泥浆泵,通过铣轮中间的吸砂口将钻掘出的岩渣与泥浆混合物排到地面泥浆站进行集中除砂处理后将净化后的泥浆返回槽段内,如此往复循环,直至终孔成槽。

双轮铣槽机的铣头部分安装了一定数量的、用于采集各类数据的传感器,操作人可以通过触摸屏,很直观地看到双轮铣槽机的工作状态。操作员可以针对不同土层设置铣头的下降速度,通过控制铣头所受的压力来减少刮刀的磨损,并加快成槽速度。当铣削硬土层时,铣头的下降速度要放慢(避免铣头底部的轮轴受到过大的压力而造成硬石损坏轮轴上刮刀的合金部分),并作上下小幅运动,让铣轮上刮刀的合金部分能有效地铣削硬土层,破碎的石块能尽快地被吸走。沿高度方向在铣头的左右两侧各安装 2 块导向板,前后两侧各安装 4 块纠偏板。在地层多变地区,铣头在铣削时,往往会使前后、左右的刮刀产生受力不同的情况,造成铣头倾斜,从而引起槽孔的偏斜。此时,操作员通过触摸屏,控制液压千斤顶系统伸出或缩回导向板、纠偏板,调整铣头的姿态,并调慢铣头下降速度,从而有效地控制了槽孔的垂直度。

四、双轮铣槽机施工

4.1工程地质概况

棠下站包含四系覆盖层,本段地下水水位埋藏较浅。针对各土层的埋藏特征、土性描述自上而下为:<1>杂填土、<2>粉质黏土层、<3>粉细砂层、<4>可塑粉质黏土层、<5>硬塑残积粉质黏土、<6>白垩系全风化碎屑岩、<7>白垩系强风化含砾砂岩、<8>白垩系中风化含砾砂岩、<9>白垩系微风化含砾砂岩。

4.2施工流程

双轮铣槽机主要进行中分化泥质砂岩施工,未进入中分化泥岩段采用液压抓斗进行施工。施工依次为:连续墙导墙施工→施工槽段Ⅰ号墙→施工槽段Ⅱ号墙→下钢筋笼→混凝土浇筑。

4.3泥浆系统

泥浆是地下连续墙施工中成槽槽壁稳定的关键,主要起到护壁、携渣、冷却机具和切土润滑的作用,因此在施工场地内需布置泥浆循环池。由于二期槽段采用工字钢接头工艺,铣削成碎块的混凝土与泥浆混合,需进行特别处理后方可再循环利用,故泥浆池内一期槽段泥浆与二期槽段泥浆应相互隔开分别进行处理。根据本工程的地质情况,护壁泥浆采用膨润土泥浆,其中以膨润土为主,分散剂选用纯碱,并适当添加入CMC增黏剂,利用自来水按一定比例进行拌制而成。 为了达到最佳的护壁效果,在实验室中进行了多次泥浆调配试验,通过模拟确定了适应本工程的最优化泥浆配合比。地下连续墙成槽过程中,随着开挖深度的增加,连续不断向槽段内供给新鲜泥浆,保证泥浆高度。在遇到含砂量较大的土层,槽壁易塌时,注意加大泥浆相对密度。

4.4槽段清基

成槽施工完成并槽孔验收合格后,即采用液压铣槽机进行泵吸反循环法进行清孔换浆。将铣槽机架下沉至槽底孔底并保持铣轮旋转,铣头中的泵吸泥浆泵将孔底的泥浆抽送至地面上的BE500型泥浆净化机。由振动筛除去大颗粒钻碴后进入旋流器分离泥浆中的粉细砂,经净化后的泥浆流回到槽孔内,如此循环往复,直至回浆达到标准。在清孔过程中,可根据槽内浆面和泥浆性能状况,加入适当数量的新浆以补充和改善孔内泥浆。

4.5钢筋笼制作及吊装

为确保主筋的保护层厚度,钢筋笼迎水面、背水面设置5*650*280的钢垫板。钢垫板2000*3000梅花形分布,在焊接钢筋笼上、下层网片时应注意不可遗漏。

在一期槽段钢筋笼焊接过程中,在两侧工字钢顶部位置焊接定位钢筋,用来确定一期槽段具体位置,避免二期成槽施工时破坏一期槽段工字钢。

本工程钢筋笼采用1台180t履带吊和1台80t履带吊做双机抬吊,吊点布置为横向4点纵向5点。

4.6混凝土浇筑

一期槽段布置2根导管浇筑,导管分别距离槽段两端各2m位置设置;二期槽段根据槽段宽度设置混凝土浇筑导管,槽段6米以内需设置2根浇筑导管。一期槽段混凝土浇筑时,需在槽段两端顶部各插入2块定位堵头板,堵头板宽1000mm、厚500mm、深24000 mm,确保一期槽段混凝土浇筑施工过程中钢筋笼不发生位移,便于二期槽段双轮铣槽机初期导向定位,准确进行铣槽施工,确保成槽垂直度。二期槽段施工时一期槽段混凝土预计达到70%以上强度,并且混凝土浇筑施工时,应尽量减少两侧的一期槽段混凝土强度差异。

五、结论

地下连续墙选用液压双轮铣槽机施工,在后续施工过程中积极收集双轮铣施工的各项施工参数、施工质量控制措施、施工进度组织经验。为地铁施工积累宝贵的施工经验,也为液压双轮铣槽机在地铁硬岩段的施工推广奠定基础。

参考文献:

[1]《建筑基坑支护技术教程》(JGJ 120-2012)

[2]冯晓峰.液压双轮铣槽机在地下连续墙施工中的应用[J].公路交通技术,2012(5)

[3]《地下铁道工程施工及验收规范(2003版)》(GB 50299-2018)