中国航发哈尔滨东安发动机有限公司,黑龙江哈尔滨,150066

摘要:航空发动机电缆绝缘失效是导致电缆失去工作能力的主要因素,本文简述了航空发动机电缆的结构及电缆绝缘失效模式,分析了发动机电缆绝缘失效的原因,提出防止绝缘失效的主要措施。

关键词:发动机 电缆 绝缘失效 措施

1 引言

航空发动机电缆用于各附件的电气连接,从控制系统向发动机各功能传输信号指令,以实现电源供电和控制发动机的起动、转速调节功能。同时将发动机有关参数变成信号反馈到中央控制机构,以便操纵人员随时了解发动机的工作情况,随时调控,完成对发动机的控制。发动机是飞机的动力来源,被称为“飞机的心脏”,占有重要地位,其结构复杂,零部件众多,各部分完成不同的功能。而把它们有机地联系在一起的,是各式各样的电缆,电缆像神经系统一样,把发动机的各种信号传给控制中心,并把各种动作指令传给各执行部件。发动机电缆要求具有耐高温、低温,耐加速度,耐冲击,耐振动,耐淋雨,耐湿热,耐霉菌等能力,充分考虑电缆的耐环境能力及加工特性后,在分叉及尾部附件与护套端接处采用带胶高温热缩管,使电缆密封性、机械强度大幅度提高。电缆不像其他设备那样有坚硬的外壳保护,是一种软的实体,因此在使用及维护等过程中,电缆较发动机上其他设备更容易损坏,然而在大多时候,这种危害不是一下子就显现出来的(如屏蔽层的破坏),但这种实际存在的破坏会干扰发动机的某些使用性能,所以电缆的可靠性决定着发动机乃至飞机的安全。

本文针对航空发动机电缆多起绝缘失效故障,进行故障排查分析,确定了故障原因,并制定相应改进措施以提高发动机安全性和可靠性,为促进发动机快速成熟提供技术支撑。

2 航空发动机电缆基本结构

发动机电缆是用来连接发动机各附件、飞机有关电气设备的,以实现电源供电和控制发动机的起动、转速调节功能。发动机电缆要求具有耐高温、低温,耐加速度,耐冲击,耐振动,耐淋雨,耐湿热,耐霉菌等能力,充分考虑电缆的耐环境能力及加工特性后,在分叉及尾部附件与护套端接处采用带胶高温热缩管,使电缆密封性、机械强度大幅度提高。分叉处使用高温热缩管而非质量较大的分叉套,大大减轻了电缆的重量。

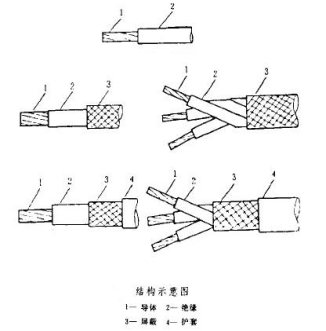

电缆主要由导线、防波套、护套、电连接器、尾附组组成,电缆组件局部剖视图如图1所示。电缆导线采用耐高温军用导线,为解决电缆超重问题,导线可选用镀银铜芯聚全氟乙丙烯绝缘轻型导线。优先选用压接型电连接器,采用焊接型电连接器时应选用镀银导线。导线焊接接头处缠绕聚四氟乙烯生料带,电缆采用导线外加防波套,之后加热缩管。热缩管选用聚烯烃热收缩管,对于尾附出线口的凸台外径与导线外径之比过大的电缆,选用高收缩比辐照交联改性聚烯烃双壁含胶护套。

图1 电缆结构图

3 电缆绝缘性的重要性

航空发动机的电缆就像发动机电气系统的血管,将指挥中心——心脏发出的指令正确、畅通、及时地传达到发动机的各部位,从而完成发动机的各项使用指标,而电缆的绝缘性不好,就像血管之间发生粘连,或血管内产生积瘤,导致发动机的各种机能受损,无法正常工作。

发动机电信号的故障与机械故障不同,机械故障有一个缓进的过程,但是电信号的故障是瞬间的,而且这一瞬间所造成的损失是无法估量的,电缆绝缘性不好,会使信号间相互受干扰,严重时甚至会造成电缆因短路而烧坏。

电缆的绝缘性不好,会导致发动机试车信号受干扰,控制器反馈信号杂乱,造成试车无法进行,影响发动机的工作性能。

电缆的绝缘性不好,会导致试车时电缆相邻导线间短路,在局部形成过大电流,产生高热,使电缆烧毁,严重的导致发动机尾喷口喷火,造成燃烧室和涡轮等重要部件报废。

电缆绝缘不好,试车时将产生错误工作指令,会造成信号错误发送,从而造成发动机的误动作,造成严重的质量事故和不可估量的损失。

4 电缆绝缘失效模式及原因

4.1导线本身质量

导线结构示意图见图2,导线线芯外有绝缘层。导线应满足国军标GJB 773A-2000绝缘电阻及厚度要求,如导线绝缘层破损,导线线芯与电缆防波套接触会导致电缆绝缘失效。

图2 导线结构示意图

4.2电连接器本身质量或内有多余物

电连接器及尾部附件如有尖边、毛刺等情况,安装时会有损坏电缆绝缘层导致绝缘失效的风险。电缆制造阶段,如果原料不够纯净,电连接器内部混入了金属屑、纤维、灰尘、焊锡积瘤、助焊剂等多余物,电连接器针脚接触体与壳间接触,测试过程中,绝缘电阻值不稳定,持续下掉,绝缘失效。多余物取出后复测,电阻值稳定无下掉趋势,绝缘电阻值正常。

4.3防波套端部金属丝扎破导线

防波套端部金属丝(见图3)处理不当,扎破导线,导线绝缘皮破损,线芯裸露,在电缆弯折情况下,破损处导线芯与防波套紧贴,导致电缆绝缘失效。

图3 防波套端部金属丝图示

4.5压板下导线绝缘皮破损

部分电连接器尾附采用压板结构(见图4)。拆除电连接器尾附压板处螺钉,拆下压板,观察压板下导线绝缘层出现明显压痕(见图5),使用压接端子端面分析系统对压板区域的导线绝缘皮进行放大观察,发现压板下导线绝缘层出现破损,导致电缆绝缘失效。

图4 电连接器尾附压板结构

图5 压板下导线绝缘层状态

4.6导线绝缘皮刮伤

导线在制作过程中,存在将热缩管和防波套推进及退出工序,如操作不当,有防波套金属丝刮伤导线绝缘层的风险(见图6),线芯裸露处与防波套接触导致绝缘失效。

图6 导线绝缘层破损图示

4.7 电缆受外力挤压与冲击导致绝缘失效

因装配空间小或装配难度大,电缆在安装阶段,可能会遭受外力挤压与冲击作用,造成护套破损及防波套金属丝断裂,初始破损较小,外观检查不易发现,后续发动机装配及运输过程中,导线发生拉扯、碰撞、挤压,等可能造成断裂的防波管金属丝扎破导线绝缘层,导致绝缘失效(见图7)。

图7 电缆损伤图示

如果以上形式的缺陷没有被及时发现处理,那么在局部电场力等因素影响下,缺陷会朝故障方向不可逆发展,随着电缆工作时间的增加,电缆的绝缘电阻值会逐渐下降,当绝缘电阻为0Ω时,存在导致其他故障的风险。

6 防范措施

针对上述常见的故障模式,可以采取以下技术措施进行防范:

(1)导线入厂时检查导线绝缘层有无破损。复查厂家是否为合格供应商,导线有无出厂试验报告及入厂试验报告,导线参数是否符合标准。

(2)在导线穿入防波套前,所有防波套均用大于导线直径的芯棒撑开,穿入导线时,防波套与导线有足够的空间,有效减少导线与防波套摩擦。

(3)为防止防波套端头松散金属丝刺破导线绝缘层,将防波套端头松散金属丝翻到绝缘层外侧并将金属丝梳理顺畅(见图8),导线自带屏蔽层的按图9要求进行翻边处理。

图8 防波套端部处理要求

图9 导线屏蔽层处理要求

(3)为防止尾部附件刮伤导线及防波套端头松散而刺破导线绝缘层,均采用缠绕压敏带或生料带对防波套的端头进行处理(见图10)。

图10 防波套端头处理

(2)完善工艺规程,细化外观检查项目,增加清洁度控制,同时增加可视化图片,对易压伤部位缠绕压敏带,压敏带以压叠2/3带宽距离缠绕,并且应该保证被缠绕处的任意一点至少有2层压敏带压叠,缠绕长度10~40mm,对导线进行保护(见图11)。

图11 压板式连接器尾部附件安装示意图

为验证措施可靠性,对电缆进行了试验验证,试验件从压板末端以左右交替弯折至90°的方法弯折200次后,绝缘电阻合格。弯折总次数达到500次后,绝缘未失效。将改进后的电缆装至发动机上,经过大量的产内试车验证,均未再出现绝缘失效故障,证明这些改进措施正确有效。

7 结论

发动机电缆是发动机控制信号及反馈信号传输的主要途径,电缆的质量关系到发动机的寿命期内电缆是否安全可靠工作,正确传输信号。本文详细分析了某型航空发动机起动电缆绝缘失效故障原因,并制定改进措施,使其可靠性得到了较大提升。

参考文献

[1] 中国电缆工业现状及发展趋势 黄崇祺 机电工程技术 2004年.

[2] 电力电缆[M] 史传卿 中国电力出版社 2006年.

[3] 配电电缆[M] 姜芸 中国电力出版社 2010年