中广核核电运营有限公司 广东省深圳市518124

[摘要]本文通过对台山核电站CEPR核电机组的换料系统IRAT的机械和电气原理讲解,根据现场实际应用情况对其可能故障进行分析,掌握换料系统的机电一体化维修,有利于现场故障的分析与解决。

[关键字] 一体化辅助装料工具 换料机 PLC 核燃料组件

0 引言

核电站的换料系统是实现核燃料组件在燃料厂房和反应堆厂房转运的机器,其具有定位精度高,设计安全可靠的特点。台山核电换料系统的IRAT(Integrated Refuling Assistance Tool,即一体化装料辅助工具,后文简称IRAT)是集成在换料机上的新型设备,只在反应堆堆芯装料时使用,使组件在接近堆芯下栅格板时能够顺利进入下栅格板导向销。

1 换料机结构

换料机为大车、小车、主提升Z1三轴控制,大车在0—180°方向的轨道上前后运动,小车在大车上并在其轨道90—270°方向左右运动,主提升Z1上下运动。

图1 换料机结构

换料机提升Z1套筒分为固定套筒和伸缩套筒,固定套筒为固定在小车上的套筒,其结构上有12组导轮组,分为6层,每层2组导轮,伸缩套筒与钢丝绳连接在固定套筒导轮的夹持下做上下运动。

2 整体机械结构

IRAT正常情况位于固定套筒上通过气缸及机械锁紧,气缸都有两组限位指示(主限位与冗余限位)。换料机在0°、90°、180°、270°方向各有一套IRAT,目的是为正方形结构的燃料组件四个面进行导向。

每套IRAT有相同的机械结构,全长10138mm,重262kg的Z字型长杆,长杆分成上下两段,以连接处为界,上半部分主要是传输导向机构和锁紧机构,下半部分为燃料组件导向机构。

3 机械动作原理

IRAT仅在换料机全自动模式下使用,换料机必须处于全偏移位或正位。

3.1 传送功能实现

一步全自动装料IRAT的机械动作步骤如下:

1、伸缩套筒从Z=0下降到重量低于设定值(保证传送高度相同)。固定套筒在45°和225°方向具有两个高度销气缸PIN1和PIN2伸出,伸缩套筒的重量加在高度销上;

2、锁紧气缸动作带动机械锁紧块动作,解锁IRAT锁紧装置;

3、传输气缸向下动作,在IRAT顶部和中间都有机械凹槽导向。导向行程完成后IRAT上段杆传送到伸缩套筒上对应的销子(两层销孔,上层1个销孔,中间层2个销孔),传送完成后依靠销子固定。

4、传输气缸的行程为150mm,而IRAT传输到完全坐落在伸缩套筒销子上的行程为135mm,此时利用传输导向继续向下,IRAT本体不动作,完成15mm的锁紧行程(防止夹紧/松开误动作)。

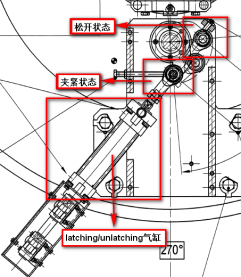

5、夹紧/松开驱动杆转动90°,在转动方向上设置了机械止挡,防止机械应力损坏驱动机构。夹紧/松开气缸动作,气缸驱动杆与一三层通过螺杆连接,气缸带动一三层转动,将IRAT与其驱动机构脱开;与此同时与最内层(即图中第三层)连接的方形导向销带动IRAT锁紧块转动,将IRAT锁紧在伸缩套筒上。

夹紧/松开气缸动作后传输气缸带动IRAT传输杆回到原位,IRAT锁紧块锁紧机构利用弹簧的弹力回到原位,将IRAT锁紧块锁死,防止伸缩套筒动作时锁紧块转动。

图2 latching/unlatching气缸动作

IRAT导向机构已全部传送到伸缩套筒上,传送气缸收回以带动夹紧/松开机构回到原位,锁紧气缸动作锁紧传输气缸传输杆;提升燃料组件伸缩套筒至提升坐标<10mm;收回高度销PIN1和PIN2。

3.2 导向功能的实现

IRAT下半部分导向机构为燃料组件提供导向,伸缩套筒、IRAT及其所抓取的燃料组件一起下降,此时PLC根据投用的IRAT数量提供相应的重量保护。

燃料组件在堆芯的就位依靠堆芯下栅格板上的导向销,燃料组件下管座有两个销孔,IRAT主要功能就是保证下栅格板销子进入销孔,换料机通过高度、重量来判断组件的正确就位。

如图11,IRAT导向机构底部有两个65mm的定位销,伸缩套筒带燃料组件下降到接近下栅格板,IRAT定位销进入下栅格板直径70mm销孔,定位销长度为230mm,考虑燃料组件辐照伸长的影响,IRAT定位销在流水孔中行程为175-220mm;IRAT定位销进入流水孔后可以一边继续下降,一边利用斜面对燃料组件下管座实现导向功能,燃料组件就位于下栅格板定位销后IRAT导向机构继续下降,直到伸缩套筒夹爪完成机械解锁。工具定位销内部装有弹簧,以补偿销子未进入堆芯下栅格板流水孔中IRAT支撑机构受力。

图3定位销与下栅格板

4 控制原理

4.1装载方式及工具投用

CEPR核电机组每次大修需装载241组燃料组件,堆芯为17×17排列,换料机通过大小车坐标实现定位,每个位置为一组燃料组件,其中数字1-17为大车坐标,字母A-T为小车坐标,为了避免混淆,没有字母I、O、Q;PLC将利用变量记录每个位置是否有燃料组件。

燃料装载方式分为正位装载和偏移装载,燃料装载条件为目标位至少有2面支撑,如图5中,13、17位置有组件,则12为合法装载位置。

正位装载: 11、13、17位置有组件情况下,12位置组件为正位装载,投用0°方向IRAT。

偏移装载:换料机定位到离正位80mm或100mm位置, 13、17位置有组件, 6、7、11为空的情况下,12位置组件为315°方向的偏移装载。投用0°与270°方向的IRAT,可以满足燃料装载要求,PLC会判断0、1、2、5、10等5个位置的情况,若都为空才能偏移。

图4目标位判断

4.2 一步IRAT的控制逻辑

IRAT的传送逻辑依靠气缸的动作,以0°单个气缸的动作举例:

PLC给出0°气缸动作信号,电磁阀动作,驱动气缸,气缸动作完成后,设置在气缸上的感应开关和反映机械到位的滚轮式限位开关触发,PLC接收信号后执行下一步。

一步IRAT的在PLC程序中使用了顺序图,用主提升上下手柄信号作为中断点,当传送中断后继续动作手柄信号可继续执行。

![]()

![]()

![]()

![]()

![]()

![]()

一步装料完成后,空载提升到顶,再执行相同的步骤将IRAT传送回固定套筒,该步装料结束,继续后续装料过程,如此循环。

5 故障分析

IRAT系统使得装料工作更快捷,导向位置增多,提高了工作效率。通过前文可对其常见故障进行分析。

5.1 逻辑故障

这类故障一种为PLC程序错误导致,这种情况可能导致机械损伤,在调试阶段要对所有工况进行验证,以修正逻辑错误。

另一种为编码器指示高度或者就位后重量与设定值不一致,触摸屏会出现配置错误或者不匹配信号,通过对编码器和称重系统的验证和重新标定可以修复该故障。

5.2 气回路故障

整个系统使用了14个气缸,当出现电磁阀动作后限位信号无法触发的情况下,触摸屏会出现PIN * alarm或者* device alarm,需要对气管、电磁阀、气缸等气回路进行检查。

5.3 限位开关故障

IRAT系统具有56个限位开关,使用环境有较多硼水,限位开关故障后也表现为气缸动作后限位未触发,触摸屏也会出现5.2的报警,需要对限位开关测量验证通断情况,必要时更换限位开关。

5.4 机械卡涩

整个使用循环中需要保证一定的机械间隙,避免机械间的磨损,预防性维修期间要对间隙进行检查,同时也要考虑硼结晶对设备的影响,及时清理。

6 结束语

三代核电的IRAT在燃料组件导向上有了很大创新,为燃料装载工作提供便利,提高了工作效率,但其机电系统复杂,带来较高的故障率,通过对其机械电气原理及常见故障的分析,可以有效保障设备设计功能的实现,及时处理缺陷,便为后续换料设备的研究与新技术的提升提供参考。