中国中车大连机车车辆有限公司机械装备分公司 辽宁大连 116000

摘要:文章以往复走丝电火花线切割加工为研究切入点,就往复走丝电火花切割加工速度、表面粗糙度等进行了深入的研究,并在以往的基础上提出新的往复走丝工艺指标,旨在能够为往复走丝电火花线切割加工工艺的发展提出更多有益的支持。

关键词:往复走丝;电火花线切割加工;工艺技术;瓶颈;发展优化

多年来,往复走丝电火花线切割机床被人们广泛地应用到社会生活的各个领域,且特有的工艺能力是其他加工手段不能够替代的,同时,从实际应用的角度来看,往复走丝电火花线具有运行成本低、价格低廉、切割厚度大的特点。为此,文章结合往复走丝电火花线切割加工技术应用现状和存在的问题,就往复走丝电火花线切割加工技术发展优化问题进行探究。

一、往复走丝电火花线切割加工特点分析

往复走丝电火花线切割以往复为基本特点,在往复走丝加工的过程中受重力作用的影响,在微观层面上,往复走丝电火花切割加工冷却、电离等操作呈现出非对称的发展特点,也就是说,走丝形式上的对称由于遭遇到重力的影响而被改变,正向和反向走丝拥有各自的发展特点。这种非对称的加工特点在小精准度的切割操作中表现得十分明显,切割表面在工件上下表面参数所出现的质量差会出现影响到切割的精准度,切割过程中的电极丝张力也会出现单边松动的问题。为此,在深入研究往复走丝切割操作的时候要对非对称加工观点予以足够的重视,通过改变。正反向走丝时的高频电源参数、伺服跟踪速度、走丝速度来提升正反走私加工工艺指标水平。

二、往复走丝电火花线切割加工技术水平

(一)高效稳定切割

往复走丝电火花线切割加工工艺指标,特别是切割效率有效解决了极间冷却问题,在经过长时间的发展之后,往复走丝电火花线切割工艺水平得到提升,特别是在高效、长期稳定工作方面起到了十分重要的作用,能够应用到高厚度的切割操作领域。

往复走丝电火花线切割加工在实施操作的时候使用了智能脉冲电源,会按照每分钟100mm的速率运作,能够切割350000平方毫米的工件,且在切割的过程钼丝损耗不超过0.1mm。如果对Cr型号模具钢实施切割操作的时候,平均切割电流在7.2A到7.3A之间,切割效率为每分钟210平方毫米。

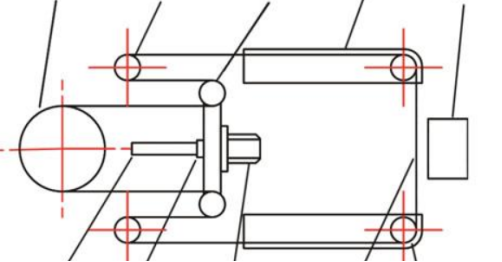

立足当前发展实际情况,在未来,往复走丝电火花线切割加工效率的提升可以从以下几个方面入手:第一,采取措施提高脉冲加工利用率。在智能化技术的支持下,往复走丝电火花线切割加工脉冲电源能够结合其放电间隙状态来实施检测,在等能量脉冲电源、脉冲抑制群的作用下能进一步提升放电脉冲的利用率。第二,为了能够解决单个脉冲放电蚀除量问题,工作液应该具有更低的电导率,以减少在放电过程中电解漏电流的能量损失,实现对放电通道的压缩处理。第三,优化张力控制问题。加快设计具有张力检测和电机张力调整的闭环张力调节系统,具体如图一所示,根据图一了解到,电极丝运行时,安装在定换向轮处的力传感器把电极丝张力转化成电信号,经电子电路处理放大,控制电机,再经丝杆、螺母控制动换向轮运动,调整从储丝筒上拽引出电极丝的周长,利用电极丝的弹性变形来调整其张力,从而实现对电极丝张力的闭环控制。

丝杆 丝杆螺母 电机 电极丝 导轮

图一:闭环张力调节原理图

(二)高厚度切割

往复走丝电火花线切割适用领域要朝着更为广阔的方向发展,在切割操作中,极间冷却会依靠去离子水高压喷入放电间隙。为此,在往复走丝电火花线切割厚度超过200mm的时候,去离子水进入切割缝隙的难度加大,切割效率会降低,切割操作过程中也更加容易出现断丝的问题。考虑到往复走丝电火花线切割极间工作介质依靠电极丝带入的特点,在洗涤良好复合工作液的作用下,往复走丝电火花线切割的冷却、洗涤、消电离等问题将得到解决。

(三)大锥度切割

往复走丝电火花线切割加工操作在开展大厚度切割作业的时候,能够解决切割厚度不理想、成型困难的问题。现阶段,大锥度切割操作一般由普通四连杆摆动式大锥度线架组成。导轮在四连杆的带动下能够在U方向完成平移,在V方向完成偏摆。在使用导轮来完成电机丝定位操作的时候会出现以下几个方面的问题:第一,在具体实施操作时候,锥度切割会使得电极丝之间出现交切误差。第二,使用导轮来对电极丝实施精准的定位,在对电极丝定位分析的时候,为了避免横向电极丝在U方向上平移对喷水嘴的影响和干扰,可以将喷嘴制作成沿着U方向的长槽式多出水孔喷嘴。在这样状态下,电极丝的冷却程度无法保证工作液能够顺利从喷嘴中喷涌而出。在无法包裹电极丝的情况下会对电极丝产生扰动,最终整个加工区域的冷却效果较差,也会对切割精准度和表面质量产生不利的影响。在具体实施操作的时候,针对往复走丝电火花线切割电极丝定位、喷水装置无法解决导丝和喷水的问题,有学者设计出了一种六连杆大锥度随动导丝、喷水机构的运作路径。设计出来的六连杆大锥度随动导丝、喷水机构的电极丝方向会和导丝器的

V型槽结合在一起,设计在导丝器上喷水嘴喷出来的工作液会紧紧的包裹电极丝,并会随着电极丝进入到加工区域,最终达到理想的洗涤、冷却、消电离作用。与此同时,在这个过程中还能够明显提升往复走丝电火花线切割加工的精准度、切割操作效率和切割面的质量。

三、往复走丝电火花线切割加工技术发展瓶颈

(一)高效稳定切割

往复走丝电火花线切割加工工艺指标中的切割效率充分解决了极间,冷却的问题,在经过多年的发展优化之后,往复走丝电火花线切割加工技术水平得到了提升,但是受其自身往复走丝的特点,往复走丝电火花线切割精准度是无法和单向走丝电火花线切割加工工艺相对比的,但是往复走丝电火花线切割却能够高效率、长期性、稳定性的开展一系列的切割操作。往复走丝电火花线切割加工效率上的重点包含两个方面的内容,一个是实际应用性强、持续、稳定的切割效率,切割效率能够达到每分钟120mm到140mm,且同样适用在150mm厚度以上的工件加工中。另外一个是使用智能脉冲电源,配合复合工作液,每分钟的切割效率能够达到300mm。但是从实际操作情况来看,往复走丝电火花线切割加工在切割效率超过每分钟150mm之后,工件表面会出现交叉烧伤的表现,这个时候切割表面的颜色会处于一种均匀的状态。在放电能量持续增加的情况下,切割效率会随之降低。而在工件表面出现损伤之后,电极丝断丝的几率会大幅度的提升。

(二)电极丝损耗

往复走丝电火花线切割加工使用了单丝筒循环往复走丝,在具体实施操作的时候会出现以下几个方面的问题:第一,贮丝筒上丝长度在200m到300m之间,在电极丝反复切割放电的影响下,电极丝会出现比较大的损耗。在实施大面积切割操作的时候,受电极丝损耗的影响,电极丝的宽度也不同,最终会影响到切割精准度。第二,在大面积切割操作的时候一旦出现断丝的问题,考虑到电极丝断丝位置上出现了损耗,如果采用退回原本切割点、重新更换钼丝的方式就会因为切割宽度变窄而诱发一系列的加工变形和轨迹精准度不理想等问题。第三,传统意义上往复钼丝在切割加工走丝的过程中会出现单边松丝的问题,也就是在丝筒的两头,存在电极丝一头松一头紧的问题,虽然目前采用的恒张力装置(如机械重锤式张力机构、机械弹簧式张力机构等)可部分缓解该问题,但同时也会增加断丝的几率。

(三)导丝方式问题

对于往复走丝切割加工操作来说,往复走丝会对电极丝的空间产生十分重要的影响。在具体实施操作的时候导丝的加工方式决定了导丝器使用的精准度和使用寿命。在电极丝的反复使用下,钼丝的硬度会远远超过单向走丝切割加工黄铜丝的硬度,为此,在导丝器材相同的时候,往复走丝线切割加工导丝器的寿命会低于单向走丝切割加工,如果硬是依靠导丝器强制性的牵拉电极丝来达到限位的作用是不现实的,这也决定了中走丝导丝器只能够在直体和随动导丝大锥度机床上的根本原因。在没有随动导丝小锥度机床上使用导丝器并开展小锥度切割的加工凡是会缩短导丝器的使用寿命。

走丝基本方式 | 走丝速度(m.S-1) | 电极丝的基本特性 | 表面硬度(HV) | 导丝器寿命(天) |

往复走丝 | 10 | 铝+蚀除产物,表面毛糙 | 铝:200 | <0.18 |

单向走丝 | 0.2 | 黄钢,表面光滑 | 黄钢:10 | 180 |

寿命系数(低速、高速) | 100.2=50 | 取10 | 取2 | |

总寿命系数 | 50x10x2=1000 | |||

四、往复走丝电火花线切割加工技术优化对策

(一)采取措施提高切割效率

第一,在洗涤冷却充分的情况下提高单位电流蚀除效率。①采取措施进一步提高脉冲电源的脉冲利用率。在脉冲取样伺服进给配合佳润复合工作液使用的时候,能够让脉冲电源的放电脉冲利用率超过90%的比例。在使用智能化脉冲电源之后能够结合放电间隙状态的检测、等能量脉冲电源的是使用、放电能量的控制等技术形式来在降低电极丝损耗的同时来提高放电脉冲利用率。②对脉冲蚀除方式的研究。放电之后工件表面材料蚀除形式包含热熔化蚀除和热气化蚀除两个类型,现阶段,业内对往复走丝切割加工脉冲能量蚀除方式的研究处于一种模糊的状态,为了能够提高蚀除效率, 需要相关人员密切关注加工零件的精准度。③张力控制。通过实施积极的张力控制能够获得更为精准的切割效率。在运行的过程中出现了一边松一边紧的问题,且在换向的时候导轮的转动惯量会导致出现张力的突变。电极丝正反走丝张立东变化会使得切割中的电极丝振动加强,并在这个过程中产生宽度不均匀的切割缝隙。为了能够解决电极丝张力不均匀的过程中可以采取措施去提升放电脉冲利用率。第二,大能量前提下(一般切割电流>6 A)提高高效切割效率问题。①增加喷液压力和放电间隔缝隙。通过使用一定的压力将工作液喷入到切缝中会将更多的工作液带入到切缝中。但是在实施这项操作的时候要注重研制出没有泡沫产生的工作液,只有这样才能够不影响切割加工的稳定性。②改变电极丝的外观形状和材料属性。可以使用螺旋形状的电极丝来提升电极丝吸附工作液的性能,使得电极丝能够将更多的工作液带入到极间。

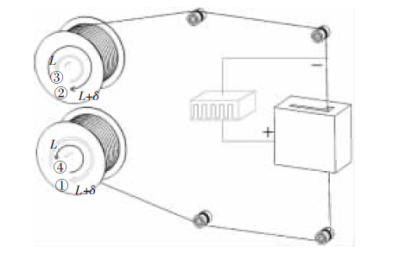

(二)电极丝损耗解决对策

采用软件补偿方式来弥补切割过程中因为电极损耗而出现的切缝误差。除此之外,在加工操作的时候可以使用丝筒上电极分段投入加工的方式,比如使用丝筒上的一级电极丝来完成多次切割,由此来减少电极损耗对切割加工的影响,但是以上所采取的方式方法无法解决电极丝损耗对加工精准度所产生的影响。现阶段,由于电极丝冷拉工艺的日益完善,在钼丝冷拉的过程中,可以按照实际需要来定制化拉长的长度,在此基础上提出一种电火花线切割双丝筒电极丝往渐进式走丝方式,通过双贮丝筒能够在促使电极丝完成高速度往复走丝运动的同时来控制走不对等的问题,最终在整体上提升电极丝的质量,在电极丝的质量提升之后也能够更好的抵消电极丝的运行损耗,使电极丝的损耗在整个切割过程中可通过电极丝的渐进补充而抵消,进而在实施切割操作的时候不会影响电极丝的直径大小,保障在切割操作的时候,切缝电极丝的直径不出现变化,在电极丝出现损耗的时候加工精准度也不会受到干扰。另外,在出现断丝问题的时候,电极丝一沿着宽度大小一样的切缝快速空且到断丝点的位置上,实现原地穿丝。这样的结构设计形式能够在保证加工区域电极丝始终保持在恒定的状态下。电火花线切割电极丝往复渐进式走丝方式原理如图二所示。借助单片机控制贮丝筒的转动,实现电极丝的来回送丝运动。比如在正方向走丝300.01m之后,反向收丝300m之后反向收丝300m,按照这样的熟悉怒反复操作,每次循环的时候会有1mm的电极丝来作为补偿的力量,通过补偿能够有效减少加工过程中的电极丝损耗,特别是这样的操作方式,在切割高厚度、大面积的电火花线上效果更为明显,且在出现断丝故障问题的时候,电极丝能够沿着宽度一致的切割缝隙快速空切到段丝点,实现原地穿丝,由此能够减少故障损耗对加工操作的影响,实现对加工区域范围内电极丝的有效补偿。

(三)导丝方向问题的解决对策

文章所研究课题设计了一种六连杆锥度随动导丝和喷水机构,电极丝方向始终和导丝器的V型槽重合,设计在导丝器上的喷水嘴喷出工作液始终能够包裹住电机丝,期间还会随着电极丝进入到加工区,因此,能够起到良好的洗涤、冷却、消电离进入到加工区,由此会起到良好的洗涤、冷却和消电离的作用,进而对加工精准度、切割效率和表面的质量提到理想的积极作用。

图二:电火花线切割电极丝往复渐进式走丝原理

结束语

综上所述,文章着重分析了往复走丝线切割加工在高效率切割加工、降低丝耗等方面加工操作遇到的瓶颈问题,并从放电加工机理角度入手为研究人员提供了一个清晰的问题解决思路,旨在能够为往复走丝线切割加工工作的深入发展提供有力的支持。

【参考文献】

[1] 刘志东, LiuZhidong. 往复走丝电火花线切割加工技术发展瓶颈及研究思路[J]. 电加工与模具, 2016(A01):6.

[2] 潘伯郁. 往复走丝电火花线切割机床智能自适应采样控制系统和纳秒级高频电源的研发及应用[J]. 电加工与模具, 2020(6):4.

[3] 施涛, 邱明波, 卢攀,等. 桌面型往复慢走丝电火花线切割机床试验研究[J]. 航空制造技术, 2022, 65(6):9.

[4]王宏宇. 电火花线切割工艺参数库与自动编程系统研发[D].太原理工大学,2019.

[5]王俊阳. 电火花线切割加工工艺参数优化与应用研究[D].上海交通大学,2018

[6] 杨飞, 杨俊, 刘亚运,等. 用于高速往复走丝电火花线切割加工的微能脉冲电源:, CN112077406A[P]. 2020.

[7] 潘浩, 刘志东, 潘红伟,等. 往复走丝电火花线切割变厚度高效无烧伤切割研究[J]. 电加工与模具, 2022(2):6.

[8] 冯巧波, 周佳骏. 慢走丝电火花线切割加工精度影响因素的研究[J]. 2022(8).