广州轨道交通建设监理有限公司 广东省广州市 510000

摘 要:本文主要阐述深圳地铁10号线监理10505标【雪-甘区间】盾构下穿平南铁路的风险控制及其应对措施,从地面和洞内加固、盾构掘进参数控制、施工监测等方面进行了相关探讨,从而有效地保证了盾构机顺利穿越通过。

关键词:盾构施工 下穿 平南铁路 参数控制

1 工程概况

深圳地铁10号线【雪象站-甘坑站区间】盾构段位于深圳市龙岗区,区间隧道出雪象站后横穿坂澜大道、下穿依云山庄后,进入山岭下穿托坑水库、平南铁路后到达中间风井解体吊出。

本次盾构下穿分别在左线ZDK19+820 ~ ZDK19+830段和右线YDK19+810~YDK19+820段下穿正在运营中的平南铁路。平南铁路起于龙岗区平湖站,止于南山区妈湾站,运行列车主要为深圳西站发往重庆、铜仁、合肥、成都、怀化、邵阳、兰州、太原等地列车,该线路为有渣轨道单线铁路,每天共计通行20趟车次,大都集中于白天。平南铁路路基标高94.8m,隧道拱顶与平南铁路路基垂直最小间距为19.671m,隧道埋深13~19m,主要穿越地层有⑧2强风化花岗岩和⑧3中等风化花岗岩,上层覆土为⑥2砾石粘性土和⑧1全风化花岗岩。

1.1 区间线路情况

区间线路出雪象站后,左、右线均以2‰下坡,经过R=5000m竖曲线和半径500m左偏曲线(两端缓和曲线各70m),此后线路以14‰上坡和直线路径到达【雪-甘区间】中间风井。区间左右线最大间距8.7m,最小间距7.2m。线路最大纵坡为14‰,隧道埋深7~56m。

管片外径6000mm;内径5400mm;管片宽度1500mm;管片厚度300mm。衬砌环由1块封顶块、2块邻接块、3块标准块组成。为满足曲线模拟和施工纠偏的需要,专门设计了左、右转弯楔形环,通过与标准环的各种组合来拟合不同半径的曲线或纠偏;楔形环为双面楔形,楔形量为38mm。

1.2 下穿平南铁路段地质情况

(1)通过地区的原始地貌主要为丘陵地貌。地形起伏大,高程100~150m,沟谷发育,坡面段树木成林,杂草丛生,植被覆盖好,总地势东高西低。

(2)隧道洞身所处地层大部分为块状强风化和砂土状强风化花岗岩,局部有中等风化岩、微风化花岗岩侵入隧道。

根据地质钻探揭露,左、右线隧道下穿段围岩分级详见下表。

表1 左线隧道下穿平南铁路段围岩分级

里 程 | 长度(m) | 岩土围岩分级 | 综合分级 | |||||

隧底 | 边墙 | 拱顶 | ||||||

岩土特征 | 围岩分级 | 岩土特征 | 围岩分级 | 岩土特征 | 围岩分级 | |||

ZDK19+815 ~ ZDK19+825 | 10 | 强~中等风化花岗岩 | Ⅳ | 块状强风化 花岗岩 | Ⅳ | 强风化 花岗岩 | Ⅴ | Ⅴ |

表2 右线隧道下穿平南铁路段围岩分级

里 程 | 长度(m) | 岩土围岩分级 | 综合分级 | |||||

隧底 | 边墙 | 拱顶 | ||||||

岩土特征 | 围岩分级 | 岩土特征 | 围岩分级 | 岩土特征 | 围岩分级 | |||

YDK19+810 ~ YDK19+820 | 10 | 强~中等风化花岗岩 | Ⅳ | 强~中等风化花岗岩 | Ⅳ | 强风化花岗岩 | Ⅴ | Ⅴ |

2 下穿平南铁路风险点分析

2.1【雪-甘区间】盾构掘进过程中,平南铁路处在正常运行状态,盾构下穿时运营部门提出的轨道变形控制标准为:轨距:-2~+6mm,水平:4mm,高低:4mm,方向:4mm、三角坑(扭矩):4mm。盾构下穿过程中,如何确保平南铁路的运营安全,将路基轨道变形控制在允许范围之内,是施工中面临的最大难题。

2.2盾构穿越段位于丘陵地貌,地面不具备补勘作业条件,故铁路两侧各25米地质情况只是参考值,设计施工图中并未要求对该段路基采取加固处理措施。

2.3该区间地层上软下硬,从上至下分别为⑧2强风化花岗岩,⑧2-2块状强风化花岗岩,⑧3中风化花岗岩,⑧4微风化花岗岩岩层相间的地段。盾构隧道范围内地层为⑧2-2块状强风化花岗岩。岩土围岩综合等级Ⅴ,岩体破碎。

这种地层中盾构掘进过程中容易出现以下现象:

(1)易造成超挖,造成上部土体流失,进而造成地面沉降或坍塌;

(2)盾构机在上软下硬时推进时,行程千斤顶受力不均匀,盾构方向控制较为困难,容易造成抬头现象;

(3)刀具从软土突然转向硬岩时,由于软硬岩强度差别较大,会产生瞬间的强反冲击力,从而造成刀具脱落或破损,还可能造成盾体自转。

3 下穿平南铁路前的准备工作和采取的具体措施

3.1 专项施工方案编制 为确保盾构安全平稳下穿平南铁路,在下穿前施工单位项目部和监理部对此次下穿的风险进行了全面评估和预判,施工单位邀请了内部专家并聘请外部专家共同探讨最终制定了下穿平南铁路安全专项施工方案,并依据各位专家评审意见,对该方案进一步修改和完善,并上报监理部审批。

3.2 提前与铁路运营部门沟通与协调 盾构机到达下穿段之前1个月,施工单位积极与平南铁路运营部门沟通和协调,对铁路运行时间进行了跟踪,对铁路运行时间进行了详细统计,以便在遇到突发情况时与铁路部门及时取得联系。

3.3 换刀前进行洞内加固

在盾构下穿平南铁路之前,需要对盾构刀具进行全面检查和必要更换。由于盾构机停机位置上部为岩石全风化带地段,地层相对稳定,为了进一步降低开仓检查及换刀的风险,提高检查及换刀的成功率,决定在洞内采取WSS注浆加固方法,具体做法如下:

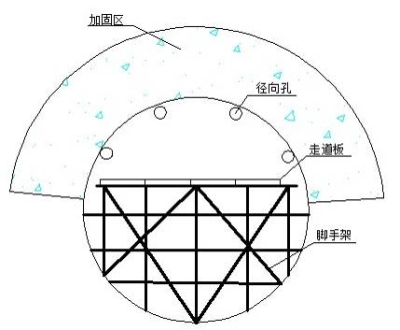

利用中盾上部预留的4个超前注浆管,在拱顶范围内进行超前注浆。首先在洞内搭设支架,给注浆机提供作业平台,平台采用钢管脚手架上面铺设走道板,平台搭设完成后,将注浆机移至平台,通过盾构机的超前注浆孔进行打孔,孔深为8米,注浆管长7.5米,累计注浆15T。如下图所示。

图4 洞内WSS注浆加固示意图

图5 洞内WSS注浆施工工艺图

3.4 穿越前带压开仓换刀

为了能够安全平稳顺利下穿平南铁路,在下穿之前需要对所有盾构刀具进行了全面仔细的检查,采取了带压开仓换刀方式。此次开仓共更换了39把刀具,其中中心刀8把,正面滚刀21把,边缘滚刀10把,历时7天完成,为后续穿越平南铁路做好设备保障。

3.5 地面路基加固

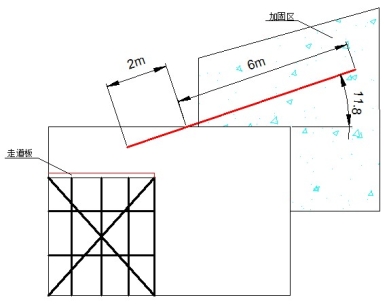

由于平南铁路路基紧贴托坑水库,为保证盾构机快速安全下穿平南铁路,施工单位依照专家组意见,决定对该段路基边坡及下方采用地面加固措施(对此,设计图纸上并未作要求)。加固方法如下:

A 铁路斜坡位置采用φ42mm钢花管垂直角度梅花型布置注浆加固,管长3米,间距0.8米,注浆范围为坡顶至坡底竖向约20米横向约9米,共布置15*10排共150根钢花管;坡底采用水平注浆方式支护,管长20米间距0.4米,共设置2排管约44根。如图6所示。

B 注浆材料选用42.5普通硅酸盐水泥,水灰比为1:1的纯水泥浆,注浆压力0.3-0.5MPa,扩散半径为1米范围,注浆量控制在每孔1m³。此次注浆加固共用水泥48.1T。

|

图6 平南铁路地面加固示意图 |

3.6 地面监测 施工单位在盾构下穿过程中加强地面监测,地面沿平南铁路左、右线布设监测点,监测范围长47m,宽10m,共布设8个断面,其中路基、路轨各4个断面,监测点共30个。下穿期间加大监测频率,每天监测4次,按二等水准要求施测,并与第三方监测单位数据进行比对。监理部对平南铁路监测点的布设进行全程跟踪旁站。

|

|

图9 左线穿越段监测点布设图 | 图10 右线穿越段监测点布设 |

|

|

图11 下穿段监测点布设 | 图12 监理部对监测点布设进行跟踪检查 |

3.7 领导值班

在下穿平南铁路前,监理部建立了盾构下穿平南铁路微信群,其中包括地铁业主、监理及施工单位主要负责人,要求对穿越过程中的地面及周边情况进行实时监控,同时监理人员在盾构下穿平南铁路时进行地面24小时不间断巡视,密切关注盾构穿越期间地面沉降情况。

监理部与施工单位在下穿铁路期间制定了24小时值班制度,确保在盾构下穿期间每时每刻均有人员在现场值班。为此,在工地专门搭设了值班帐篷。

4 下穿平南铁路期间盾构掘进参数控制

盾构下穿平南铁路段采用土压平衡掘进模式,掘进过程中对掘进参数的优化和控制是保证盾构机顺利掘进的关键因素,重点做好渣土改良、土仓压力、千斤顶推力与刀盘转速、出土量控制、同步注浆等要素控制。

表4 盾构下穿平南铁路段掘进参数表

序号 | 名 称 | 参 数 |

1 | 顶部土仓压力 | 1.3~1.6bar,根据地层变化进行微调 |

2 | 刀盘转速 | 1.5~1.8r/min |

3 | 总推力 | 14000KN~20000KN |

4 | 推进速度 | 15~20mm/min |

5 | 注浆压力 | 3~4bar |

6 | 注浆量 | 6~8m3 |

7 | 出土量 | 65m3 |

4.1 渣土改良措施

良好的渣土改良方法能使渣土不粘结刀具、刀盘、渣土顺利出仓,取得较快掘进速度,从而减少对铁路路基的扰动,有利于稳定地层和顺利通过。因此,必须制定有效的渣土改良措施,合理的泡沫和水的注入就成为改良效果好坏的关键因素。

泡沫的功效主要在于分离或中和粘性土中的阴阳离子,降低其吸附性能,从而起到改善渣土的流动性、润滑刀具等作用。对于软岩和粘性土,合理的泡沫注入尤为重要。

此下穿段地层主要是块状强风化和砂土状强风化地层,局部为中风化地层。考虑为上软下硬地层改良,土舱中搅拌挤压后易成团变干,泡沫的设置偏稀,发泡浓度为10%-15%,泡沫注入量在100L-200L左右;同时为防止刀箱及刀盘开口处在高推力挤压过程中结泥饼结合螺旋机出土的负荷情况,适当往土舱加水搅拌降温、改变土体流塑性。

4.2 土仓压力控制

根据前阶段的施工经验,合理的土仓压力对掘进速度的影响较大,对于穿越段强风化花岗岩、中风化花岗岩地层,在正常出土的情况下,确保土层中的地下水稳定,针对穿越段掘进地层的情况,土仓压力由平时的1.0bar加大到1.3bar-1.6bar。

4.3 千斤顶推力与刀盘转速

千斤顶推力与刀盘转速是否合理关系到刀具能否顺利切削岩层,推力过小时,岩层得不到充分的压裂和切削,掘进效果差;推力过大时,由于管片断面不平整或千斤顶受力不均,容易产生管片破裂、渗水等现象,均不能保证隧道快速、安全通过平南铁路。对于平南铁路段的地层,换成以单刃滚刀为主,切削刀为辅的刀具布置后,从前面的施工经验,推力控制在14000-20000KN,最大推力应根据分组千斤顶的压力来确定,根据管片混凝土标号,综合洞内混凝土管片的受力情况,取管片混凝土强度的一半即25Mpa作为分组千斤顶所受压力的上限是安全的,对管片不会产生挤裂、破损等问题。

至于刀盘转速,对于破岩刀具,在强风化、中风化花岗岩地层,转速在1.5以上破岩效率比较高,以便地层能给刀具提供足够的摩阻力,使刀具能转动破岩,达到切削地层的目的。

无论何种速度,均应与其它参数如刀盘扭矩、泡沫注入、推进速度等有机结合起来,才能取得理想的结果。

4.4 出土量控制

本区间渣土车每斗容量为18m³,根据前面掘进情况,出土量均控制在4斗左右(对每斗盛土方量进行测量,以方量计数),即65m³以内(地层膨胀系数按1.1-1.2考虑),以体积进行衡量以确保不超挖,每斗土推进油缸合理行程在320~380mm之间。因此,在掘进过程中,盾构司机在掘进过程中做好每斗土前后油缸行程差的记录,值班工程师对每斗土进行检查和做好渣土取样,结合渣土情况进行分析判断,如有异常情况,及时采取合理措施,确保出土量控制落在实处。

4.5 加强同步注浆及二次注浆控制

及时进行同步注浆可以稳定隧道管片,控制隧道管片变形,防止隧道管片在脱出盾尾后发生错台现象,从而避免管片破损现象发生,保证盾构隧道姿态的正确,加快掘进速度。为确保下穿段注浆量及注浆效果,注浆压力由平时的3bar加大到3~4bar,同步注浆量由平时的6m³加大到到6-8m³。当隧道变形比较大,常用的浆液不能满足尽快固结要求时,应调整同步注浆浆液配比,缩短浆液凝胶时间。

在穿越结束后,对结束里程连续10环的管片进行二次注浆封堵;同时继续对穿越段进行监测,并根据监测数据分析地表变化情况,必要时进行多次浆液补注的措施,补注浆采用双液浆,从根本上保证下穿段的安全、稳定。

5 结束语

此次【雪-甘区间】盾构穿越平南铁路,由于采取了上述一系列措施,使得整个穿越过程平安顺利,未出现报警一类的任何险情。地面监测数据表明,所有监测点中最大沉降量累计仅为1.5mm(Y4点),满足既有线运行要求。综观整个施工过程,可以得出以下结论:

1、盾构下穿平南铁路过程中,需根据地面和掘进面实际地层情况,制定合理的施工方案,采取地面路基加固、洞内超前加固、提前换刀、加强施工监测和日常巡视、建立领导值班制度等项措施,为盾构顺利穿越创造有利条件。

2、盾构下穿过程中,及时调整和优化盾构掘进参数,合理设定土仓压力和盾构推力、加大注浆量及注浆压力等掘进参数,及时对渣样进行分析,地质情况有变化时,及时调整浆液指标,从而为盾构顺利穿越提供技术保障。

3、通过对盾构穿越平南铁路前后的监测点沉降数据进行对比,分析得出监测数据一切正常均在设计给定的允许误差之内,满足既有铁路正常通行要求。

参考文献

[1] 米晋生,钟长平,王洪东. 2017年度地下工程技术与典型案例分析汇编

[2] 竺维彬,鞠世健.复合地层中的盾构施工技术[M].中国科学技术出版社,2006.

[3] 城市轨道交通岩土工程勘察规范(GB 50307-2012)

![]()