惠州新赛尔实业有限公司 516083

摘要:本文简要分析管壳式换热器管板基本参数,并以管壳式换热器管板设计作为切入点,对布管设计、管孔设计以及管板连接设计等方面进行研究分析,期望能够为相关人员提供参考,加强对管壳式换热器的设计与应用。

关键词:管壳式换热器;管板;管孔

引言:管板是管壳式换热器中最重要也是最复杂的承压部件,承受着温度荷载和机械荷载,正因为如此,通过分析管板受力状态,优化管板设计,切实保证管板质量,才能更好的保证换热器质量。而对管壳式换热器管板设计进行研究分析,则能为管壳式换热器管板设计提供依据,继而为保障管壳式换热器质量提供便利。

1.管壳式换热器管板基本参数

管板是管壳式换热器中一个重要的部件,用来与筒体和封头连接,以保证管壳式换热器能够正常运行。同时管壳式换热器的换热管又通过焊接,胀接或者胀焊并用的方式,与管板连接起来,因此管板的受力情况十分复杂,所以必须要做好管板的设计工作,以此来保障管壳式换热器质量。

1.1换热器的参数和尺寸

例如一台DN1000,换热面积为432㎡的管壳式换热器基本信息如下

表 1 换热器的主要设计参数

项目 | 管程 | 壳程 |

设计压力(Mpa) | 1.5 | 0.8 |

设计温度(℃) | 100 | 70 |

工作压力(Mpa) | 0.528 | 0.4 |

工作温度(℃) | 72.5/52 | 32/39.5 |

金属平均壁温(℃) | 63 | 45 |

介质 | 异丁烷 | 水 |

表 2 换热器的主要几何尺寸

部件名称 | 符号 | 尺寸 |

管板外径 | D | 1195 |

管板厚度 | δ1 | 60 |

壳程圆筒内径 | Di | 1000 |

壳体厚度 | δs | 14 |

换热管外径 | d | 19 |

换热管壁厚度 | δt | 2 |

1.2工艺条件

一般情况下管壳式换热器当中的壳程流体主要为循环冷却水,而管程流体则主要为工艺气体。对于管程流体与壳程流体二者进出口温度以及对流换热系数进行计算研究,如表3示。

表 3 进出口温度与对流换热系数

进出口温度/℃ | 对流换热系数/W.(m2.K)-1 | |

壳程流体入口 | 32 | 4442 |

壳程流体出口 | 39.55 | 4652 |

管程流体入口 | 72.5 | 136.2 |

管程流体出口 | 52 | 147.6 |

一般来说,壳程流体在入口处主要为冷却水,通过换热管与换热管内介质进行热交换,壳程内的冷却水温度从进口到出口缓慢升高,换热管内工艺气体的温度从进口到出口缓慢减低,从而达到冷凝工艺气体的效果。通过表2当中的工艺条件不难发现,管程的流体在进口和出口有温度差,壳程的流体在进出口也有温度差,特别是管板当中的管程流体在入口处的温度与壳程流体在入口处的温度差距最大,二者相差40.5℃,使得管板很容易出现安全事故。

1.3材料选择

设计人员在选择管板材料时,不仅要考虑到材料的力学性能,还要对管程流体以及壳程流体的腐蚀性进行考虑,同时还要考虑到换热板和管板产生的电位差对腐蚀所造成的影响。通常情况下,当流体介质不存在腐蚀或者只存在轻微腐蚀时,那么设计人员便可以选择碳素钢作为管板材料。若是流体介质具有较强的腐蚀性,为了保障管壳换热器质量,设计人员应该选用不锈钢作为管板材料,确保其拥有良好的耐腐蚀性。另外,考虑到经济性,锻件管板也不是唯一选择,在保证强度的情况下,一般管板厚度在60mm以内时,往往可以选用板材。但是要注意,如果是用板材代替锻件,一定要重新校核管板的厚度,因为同一材质,同一厚度,同一设计温度下的板材和锻件的需用应力是不同的。而且当管板本身具有与筒体相连接的凸肩结构时,必须用锻件加工,不能用板材加工,因为板厚有分层倾向,在上述情况下如用板材加工成管板,特别容易出问题,从而影响整个换热器质量。

1.4载荷数据

管板载荷数据主要为温度载荷、自身重力、壳程压力以及管程压力。不过相较于其他载荷数据,自身重力的载荷相对较小,因此在对管板载荷数据进行计算时,可以忽略不计。

2.管壳式换热器管板设计

2.1布管设计

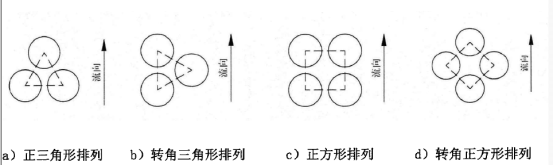

设计人员在对管板上管孔进行布置时,必须要结合换热管的排列形式进行,以此来保障布管设计的合理性,保障管壳式换热器质量。一般来说标准排列形式主要为正方形、正三角形、同心圆式、转角三角形、转角正方形以及转角正三角形。其中应用最多的标准排列形式为正三角形排列、转角正方形排列、转角三角形排列以及正方形排列四种。如图1所示。

注:流向垂直于折流板缺口

图 1 换热管排列形式

相较于其他排列形式,正三角形排列形式应用最多。正三角形的一边与流向垂直,与正方形排列相比,正三角形排列的换热管间距都相等,故在相同管板面积上可排列很多的管数,传热系数较高,可节省大约15%的管板面积,而且便于列管换热器的管板的划线与钻孔,但换热管间不易清洗,适用于不结污垢或可用化学方法清洗污垢以及允许压降较高的工况。需要注意的是,当壳程需要机械清洗时,不宜采用三角形排列方式。值得注意的是,正三角形排列和转角正方形排列,在传热上称为错列,介质流动时可形成湍流,对传热有利;而转角三角形和正方形排列在传热上称为直列,介质流动时有一部分是层流,对传热有不利影响。所以,对于无相变的换热器,宜采用正三角形或转角正方形排列;对于有相变的冷凝器,一般可采用转角三角形和正方形排列。对于多管程列管换热器,可采用组合排列法。每程均属正三角形排列,而各程之间呈正方形排列,以便于安排分程隔板。不仅如此,如果选择机械清理的方式对管板进行清理,那么设计人员在对管板上管孔布置时便可以选择正方形排列,这种排列方式可以在管板上预留出清理通道,方便后续清理工作的开展。同时如果管板上的折流板距离一致,那么设计人员在对管板进行设计时,便可以采用同心圆排列方式,可以有效提高流通面积,提高流通速度,而且这种排列方式十分靠近壳体,而且布管均匀,能够最大程度上确保介质在流动过程中拥有良好的顺畅性。值得注意的是,设计人员在对管板上管孔进行布置时,必须要确保换热管最外圈的管壁和壳内壁之间拥有足够的间距,最好保持在8mm以上。

2.2管孔设计

由于管孔直径大小会对换热管和管板之间连接接头的质量造成影响[2]。因此设计人员在对管板上管孔进行设计时,必须要根据换热管大小来确定管孔直径,以此来保证连接接头质量。通常情况下管板上管孔中心距应该在换热管外径的1.25之上,同时分层隔板槽周围相邻管孔中心距应该比管孔中心距和隔板槽宽度的和要大,只有这样才能确保设计的管孔符合相关标准,保障管板质量。

另外,设计人员在对管孔设计时,要避免管孔离壳壁太近,否则会对换热管安装造成影响,从而导致管板排列不合理,影响管壳式换热器管板质量。需要注意的是,在对管孔设计时,要确保布管区的直径符合相关标准,如此才可以有效发挥出换热管排列的作用和价值。

除此之外,管板上的分程隔板槽深度要高于4mm,并确保分程隔板槽在拐角处的倒角为45°,倒角宽度如果是分程垫片圆角,那么设计人员需要在管孔半径上再加1-2mm,以此来保证管孔设计符合要求,保障管壳式换热器平稳运行。避免发生泄露或者出现无法安装等情况。

2.3管板连接设计

设计人员在对管板连接进行设计时,要根据壳程压力大小、流通介质是否具备腐蚀性以及管板是否可以兼顾法兰等,只有这样才能保障连接质量,使管板和壳程圆筒连接在一起。在设计连接方式时候,可以值得注意的是,若是壳程压力比4MPa高,那么设计人员应该采用对接方式,将管板与管箱短节以及圆筒连接在一起,如此可以有效改变管板受力情况,保障管板质量。不仅如此,当多管程管板的前后端结构存在明显差异时,设计人员要分开进行设计,并确保各管程数量保持一致,以此来方便后续的连接工作能够顺利进行,保障管壳式换热器管板质量。同时设计人员在对分程进行设计时,还要尽可能简化管板板槽形状,通过这种方式可以有效缩短密封长度,使管板前后端结构连接在一起,使换热器能够平稳、有序运行。

结论:总而言之,要想加强管壳式换热器管板设计,还需要综合考虑各种设计方法和实际情况,从而进行有利方案选择。在此基础上,才能将各种管板设计方法整合在一起,进而加强管壳式换热器管板设计,保障管壳式换热器质量。

参考文献:

[1]董昊然,朱明.管壳式换热器换热管与管板焊接接头疲劳性能研究[J].电站辅机,2021,42(04):3-7.

[2]张德友. 管壳式换热器结构设计[D].扬州大学,2020.