(马钢股份有限公司制造部,安徽 马鞍山 243000)

摘 要:本文研究了石墨电极的浸渍降耗工艺,通过对石墨电极进行浸渍处理,有效降低了马钢各钢厂LF精炼炉石墨电极的消耗,降低了生产成本。经过计算,浸渍石墨电极技术推广后,石墨电极消耗降低10%以上。

关键词:石墨电极,浸渍工艺,节能降耗

前言:

石墨电极属于LF精炼炉功能发挥的核心部件,石墨电极的质量直接影响到LF精炼炉工艺的顺行,其消耗占冶炼成本比重较高。目前我国石墨电极产品结构不合理,高功率石墨电极供需基本平衡,超高功率大规格等代表先进技术方向的石墨电极产品供不应求,如何在保证产品质量的基础上有效提高石墨电极使用寿命,节约单位吨钢成本是国内钢铁领域值得关注的焦点问题。通过降低冶炼过程中电极消耗,不仅能有效缓解石墨电极供需矛盾,而且能节省能源,降低生产成本。石墨电极浸渍抗氧化处理技术可提高电极表面质量,增强石墨电极的抗氧化性,减少电极侧面氧化损耗,从而实现有效的节能、降本、增效。

1.石墨电极节能降耗与成本控制现状

1.1水冷式复合电极

水冷复合电极是近年来国外发展的一种新型电极,由上部的水冷钢管段及其下部的石墨工作段构成,水冷段约占整个电极长度的1/3。由于水冷钢管段没有高温氧化,故减少了电极氧化[1]。使用水冷复合电极炼钢一般可降低电极消耗10%~40%。殷宝言[2]在原上钢五厂的电弧炉上进行了水冷复合电极试验,电极的消耗由5.82 kg/t降低到4.98kg/t,节约了电极消耗14. 43%。王祥福[3]等人通过对比常规电极和水冷复合电极单耗,吨钢减少电极消耗0.44kg/t,降耗率达22.68%。

1.2 水喷淋石墨电极

水喷淋石墨电极是在电极夹持器的下方,采用环形喷水装置向电极表面喷水,使水沿电极表面下流,在炉盖电极孔上方用环形管向电流表面吹压缩空气,使水流雾化,形成石墨电极的保护层,保护层在很高的温度下不挥发,在炉内高温条件下,对石墨电极的氧化起到了良好的保护作用[4]。孟宪智等人[5]在电弧炉上进行水淋电极试验,采用水压0.5kg~1.0kg,水流量0.0314m3/t钢,气压为3kg,进行了11炉模拟探索性水淋电极试验,283炉工业性大生产水淋电极试验,降低电极消耗0.56kg/t钢,经济效益尤为可观。

1.3电极表面涂层技术

电极涂层技术是降低电极消耗简便而行之有效的技术,一般可使电极消耗降低20%左右。常用的电极涂层材料为铝及各种陶瓷材料,其在高温下有很强的抗氧化性,能有效地降低电极侧表面的氧化消耗[7]。日本研制的Ceracon涂料,不仅能降低电极消耗,还能使炼钢电能耗降低20~30 (kW•h) /t钢。电极涂层的方法主要是采用喷涂修磨,其工艺简便易行,是最常用的保护电极方法[8]。唐钢为降低电极消耗采取了一系列优化措施,为减缓电极侧面氧化,在电极侧面均匀喷涂电极涂料,喷涂电极涂料后电极损耗明显降低[9]。

1.4浸渍电极

浸渍电极,是将电极浸入化学药剂中,浸渍一定时间,使电极表面与药剂发生化学作用,从而提高电极的抗高温氧化能力、尖端耐磨以及柱体抗破裂等性能,使用浸渍式电极可比一般电极降低电极消耗10%~15% 左右。浸渍电极技术具有投资少、成本低、工艺简单、适应性强等特点,是一种降低石墨电极消耗的有效途径。袁守谦[6]等人进行了实验室试验证明采用硼砂溶液和10%硼酸+15%硼砂+3%铬酸钾水溶液浸渍电极可以使得1100℃下电极的氧化烧损速度降低15%~20%。

2.石墨电极降耗实践

众所周知,石墨电极在使用过程中的氧化与石墨电极的开气孔率成正比,开气孔率越大,石墨与氧的接触反应面积越大,氧化损失越大。本研究所采用的石墨电极浸渍抗氧化处理技术是通过真空反应釜将高温抗氧化性、不透气性物质与石墨电极表面充分负压接触。该高温抗氧化物质浸渍渗入到石墨电极的表面开气孔内,在石墨电极的表面沉积成连续的防氧化层,减缓了氧化性气体向石墨电极内部扩散。

2.1实验过程

为了模拟浸渍石墨电极的使用效果,本研究对比了石墨电极浸渍后和普通石墨电极在升温过程中,温度与电极的氧化率之间的关系,测试石墨电极浸渍后的抗氧化性能。同时,为了验证浸渍石墨电极和普通电极强度的变化,本研究对比分析了二者在不同温度下的抗折能力。

在高温管式竖炉中分别放入浸渍石墨试样和普通石墨试样,在空气氛围下通过电阻炉对试样进行升温(升温速度5℃/min),记录温度和天平所称量的质量。

2.2升温过程中温度和氧化率的变化关系

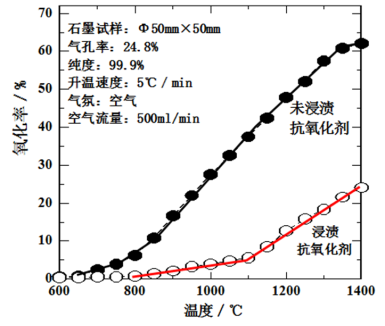

根据实验数据,将天平称得的质量换算成石墨电极的消耗量,消耗量比石墨电极试样质量得出氧化率。最终得出升温过程中温度与不同石墨电极氧化率之间的关系如图2-1。

图2-1温过程中温度与不同石墨电极氧化率之间的关系

从图2-1以看出,随着温度的不断上升,浸渍抗氧化剂的石墨电极在升温过程中的氧化率明显低于未浸渍抗氧化剂的普通电极,从600℃升温至1400℃浸渍后的石墨样品氧化率低38%左右。

2.3对抗折强度的影响

将实验用的浸渍石墨试样和普通石墨试样各取五份,在氩气保护的氛围下分别在在电阻炉中加热到室温、300℃、500℃、700℃、900℃,然后检测试样的抗折强度,得出不同温度下石墨电极抗折强度,如表1所示。

表1 浸渍电极与普通电极在不同温度下的抗折强度

试验温度 | 25℃ | 300℃ | 500℃ | 700℃ | 900℃ |

普通电极/MPa 浸渍电极/MPa | 6.58 6.72 | 6.13 10.1 | 5.03 8.31 | 4.32 7.91 | 4.01 7.93 |

根据表1可以看出在300℃~900℃时,随着实验温度的升高,普通石墨与浸渍后石墨的抗折强度均有不同程度下降,而浸渍石墨的抗折强度均高于普通石墨电极的抗折强度。

2.4马钢浸渍石墨电极实践

为了验证石墨电极浸渍后的效果,本研究在马钢特钢公司LF精炼炉开展了浸渍石墨电极工业实验。首轮试用了浸渍石墨电极82.0吨,与历史数据相比,LF精炼炉的度电电极消耗从极电比12.14g/kWh降低到了10.78 g/kWh,降低了11.64%;次轮实验降低石墨电极消耗高达12.18%。使用浸渍石墨电极后,电极直径相对更粗大,降低了石墨电极折断的风险,利于生产过程稳定。浸渍石墨电极试用过程中未发生电极“缩颈”、“掉头”及“电极铜瓦发红”等问题和安全隐患。

3. 结论

1)石墨电极浸渍后,抗氧化性能和抗折性能均高于非浸渍石墨电极;

2)马钢特钢公司使用石墨电极浸渍工艺后,石墨电极消耗降低10%以上。

参考文献:

[1]仇小丰. 降低石墨电极氧化消耗的几种方法[J]. 现代冶金, 1991(3):52-54.

[2]殷宝言. 电弧炉水冷复合电极的试验效果[J]. 特殊钢, 1993(1):34-36.

[3]王祥福, 徐红, 关文彬. 水冷复合电极试验[J]. 江西冶金, 1988(1):24-25.

[4]吴国玺, 朱新宁, 林君. 喷淋石墨电极防氧化机理探讨[J]. 本溪冶金高等专科学校学报, 1999(3):6-8.

[5]孟宪智, 黄肇熙,宋斌. 水淋电极试验[J]. 特殊钢, 1991(4):53-56.

[6]袁守谦, 赵船花. 硼砂溶液浸渍电极的降耗试验[J]. 特殊钢, 1999, 20(3):27-29.

[7]刘纲, 朱荣, 卢帝维. 电炉电极降耗机理及工艺研究[J]. 冶金设备, 2008(3).

[8]Lee M ,Caffery G , Molloy N . Metallurgical performance of the water-cooled lance at the BHP Sydney Steel Mill : A physical modelling study[J]. Scandinavian Journal of Metallurgy, 2001, 30(4):220-224.

[9]席晓利, 冯慧霄, 周晓红. 唐钢150t LF炉电极消耗的分析与实践[J]. 河北冶金, 2011(11):75-77.