浙江浙能温州发电有限公司 浙江省温州市 325602

摘要:我国煤炭资源丰富,火力发电仍是主要的发电方式,但由此产生的污染问题也特别严重。为了降低电厂输煤系统中悬浮固体颗粒的浓度,进一步优化作业环境,现场实测并采用不同的方法来控制污染。对于皮带机的设计,采用新型密闭防偏导料槽与喷水水雾联合除尘。电厂实践运行表明,以上措施不仅投资少,运行费用低,而且可极大地减少粉尘污染,取得了良好的节能减排效果。

关键词:火电厂;运煤系统;粉尘防治。

发电厂的煤炭运输系统由以下几个部分组成:皮带输送机系统、中继站、卸煤机、储煤场和碎煤室。在电厂中继站、碎煤室、卸煤机和其他生产现场,煤尘污染仍然非常严重,不但破坏了生产环境,还会严重影响煤炭运输现场工人的健康。从目前的情况来看,煤炭运输系统采取的防尘措施,对煤尘有一定的抑制作用,但目前尚无有效的解决方案。为了使防尘装置发挥最佳的防尘效果,有必要全面详细地了解现有煤炭运输系统的煤尘及其控制方法,并设计科学、合理、有效的煤炭运输系统从根本上消除煤尘的问题[1]。

1输煤系统粉尘污染现状及原因分析

根据国内大多数燃煤电厂输煤系统的现状,结合上海石化热电部燃运车间输煤系统粉尘污染的实际情况,对薄弱环节进行有针对性的实验与探索,对粉尘污染现状及原因进行分析。

1.1输煤系统粉尘污染的现状

(1)燃料区域一期、二期输煤系统落煤筒、导煤槽口粉尘较大,现有的布袋除尘器、导煤槽已不满足要求,2017—2018年粉尘测试数据显示有多处超过标准。(2)燃料区域东煤场三分之二露天、西煤场露天、焦场二分之一露天,自然风引起扬尘。(3)码头区域卸船机装卸过程中产生扬尘,原有的喷淋未启到降尘作用。

1.2输煤系统粉尘污染的原因分析

(1)煤炭顺流输送时,由于上级皮带机头部和下级皮带机尾部存在较大落差,煤炭下落时形成正压,使得下级皮带机尾部导煤槽内产生了大量的粉尘;普通导煤槽没有任何抑制诱导风的结构,使得粉尘随着正压往导煤槽出口以及落煤筒、导煤槽设备缝隙向四周飞扬,使皮带尾部粉尘超标。传统的布袋除尘器主要是在上游皮带的落煤筒口、下游皮带的导煤槽上方增加吸风口,被动地把产生的粉尘吸出。粉尘的处理主要依靠上百个布袋进行过滤,布袋上的煤粉又通过压缩空气吹落至卸料口,再通过卸料设备回到皮带。但因南方空气湿度全年居高不下、煤炭含水率高等因素,煤粉很容易粘住布袋,除尘效率越来越差。通过实践发现,一旦对除尘器布袋进行清灰,除尘器效果明显好转,但过几天,现场粉尘明显增多,除尘器工作电流同样有明显上升趋势。要保证布袋除尘器的除尘效果,只能进行高频次的布袋清灰,并每年都要更换布袋,其运营成本非常高,而且高频次的布袋清灰在实际运行中是无法做到的,因此粉尘治理还是得从源头上抑制。

(2)燃煤电厂为保证连续生产,一般都会配备一定储量的煤堆场。国内的一些老电厂多以露天为主或者设置了简单的煤棚,但煤炭露天堆放或仅有未密封煤棚,自然风(煤棚的穿堂风)引起的煤粉尘飞扬还是比较严重的,不仅满足不了现在环保的要求,更对堆场作业职工的身体健康带来一定的伤害。

(3)卸船机卸煤时,抓斗抛煤至料斗处,因惯性和重力的影响,大块煤炭往料斗落下,同时自然风作用与煤炭落下冲击力都会带来瞬间的粉尘飞扬。虽然料斗3个方向都设有围栏,但是码头常年的自然风、卸料的冲力都会使每一次抛料有大量的煤粉往外溢出。因工况所限,料斗无法封闭,在既不能影响工况,又要达到效果的情况下,发现只有用“水”降尘才能达到预期的效果,而原有的喷淋设备标准较低,只有洒水的作用,且水量较大,远远达不到除尘的作用。

二、输煤系统防尘的优化设计

工程实际中输煤系统粉尘防治常见设计方案有:电除尘、布袋除尘、负压除尘等。电厂运行表明,这些除尘方案投资高、运行检修维护工作量大,经一段时期的运行后,粉尘在湿度比较大的环境下易粘附在电极板上或布袋上难以清除,除尘效率降低,很多电厂搁置不用。本着预防为主,治理为辅的原则,对产生大量粉尘的设备和皮带机部件导料槽的输煤系统进行优化设计,从源头上控制粉尘的产生。

2.1筛碎设备的优化配置

电厂筛碎设备的配置应根据煤质情况、磨煤机类型来决定。下面以不同类型磨煤机工作原理分析输煤系统取消筛碎设备的可能性。

(1)单进单出钢球磨煤机。皮带给煤机将原煤通过落煤管送入磨煤机后,磨煤机的筒体内装有大小适量、配比合理的钢球,当筒体以一定线速度回转时,钢球在离心力和摩擦力作用下被筒体提升到一定高度后,由自身重力作用而下落,筒体内煤在下落钢球的冲击和研磨作用下被制成煤粉。煤粉被干燥热风进行干燥并带出,从磨煤机出料口进入分离器,细度合格的煤粉被送往中间储粉仓,不合格煤粉再返回磨煤机筒体内继续研磨。因此,单进单出钢球磨煤机对原煤粒度的适应性较强。

(2)双进双出钢球磨煤机

原煤斗内的煤由给料机送入混料箱,煤经旁路风预干燥通过落煤管,到达位于磨煤机中空轴心部的螺旋输送装置中,螺旋输送装置随磨煤机筒体做旋转运动,使原煤通过中空轴进入磨煤机筒体内;筒体内煤在下落钢球的冲击和研磨作用下被制成煤粉。一次热风由中空轴内的中空管进入磨煤机,将煤粉从磨煤机筒体内带出,进入分离器,细度合格的煤粉从分离器上方出口直接送往锅炉,不合格煤粉则依靠惯性和重力的作用,通过回粉管返回

磨煤机,再次研磨。

(3)中速磨煤机

煤从磨煤机中心落梅管进入落到旋转的磨盘上,受离心力作用,向磨盘周边移动,磨辊由旋转的磨盘带动绕自身轴作滚动运动,当煤通过磨盘和磨辊之间时被研磨和挤压成粉,进入磨煤机的大块煤能否被研磨和挤压成粉,关键是大块煤能否进入磨盘和磨辊之间的研磨区被磨辊咬入,一般要求入料粒度小于或等于30mm。从中速磨煤机工作原理可知,中速磨煤机对原煤的适应性较差。

2.2导料槽结构

导料槽安装在皮带机尾部落料点,其作用是使落煤管中落下的煤不致撒落,并能使煤迅速在胶带中心堆积成稳定的形状。导料槽应有足够的高度和断面,其结构设计主要包括导料槽截面型式、导料槽长度、导料槽的密封形式等。当煤流落差超过4m时,采用常规设计的导料槽难以抑制在诱导风作用下由高速煤流产生的大量粉尘。

(1)新型密闭防偏导料槽结构。对于煤流落差较大,可在常规矩形导料槽基础上构造一种新型密闭防偏导料槽。由于这种弓形截面带迷宫式挡煤皮的密闭防偏导料槽,具有容积扩大、风压易降低、弓形顶部不易积存煤粉和水、有利于现场冲洗的功能和特点,可极大降低粉尘的污染。

(2)导料槽的长度设计不仅要考虑输送机的速度、带宽,而且还要考虑落煤高度。随着落煤高度的增加,进入导料槽内煤粉速度也增加,适当增加导料槽的长度会降低槽内压力,煤粉速度在槽内逐渐减小,使煤粉在导料槽内自然沉降,减少煤粉的外喷。

3喷水水雾除尘

喷水水雾除尘系统由管道、阀门、喷嘴及控制系统构成。它是利用高速运动的水雾与作扩散运动的含尘气体的碰撞,尘粒粘附在水滴上不断聚集逐步沉降,同时原煤表层因含水率增加,粉尘不再飘散,从而达到除尘效果。实验研究结果表明:对热风送粉系统,原煤水分每增加1%,锅炉燃烧无烟煤时热效率下降0.03%~0.04%,燃烧烟煤、贫煤时热效率下降0.025%~0.040%;对直吹式制粉系统,原煤表面水分每增加1%,锅炉效率反而增加0.05%。当煤表面含水率在8%~10%时,煤在转运过程中的扬尘量将大为减小;当煤表面含水率达12%时,几乎不会扬尘。工程经验表明,喷水水雾除尘是投资省、效率高、维护较方便的一种除尘方式,对锅炉的热效率影响不大。设计喷水水雾降尘应注意的几个问题:

(1)喷嘴的雾化效果与喷嘴的安装高度、水源压力、结构形式有关。运行经验表明:喷嘴的安装高度以喷头喷水锥角覆盖皮带宽度的90%为宜;喷嘴的水压控制在0.25~0.40MPa,可保证雾化效果。

(2)安装控制装置与皮带机连锁,使皮带机有煤时喷水(煤的含水质量分数大于10%时,不需喷水),无煤时不喷水,避免用水的浪费。

(3)防止喷嘴的堵塞。运行时因煤的含水质量分数较大,喷水降尘系统长期不用,造成粉尘进入喷嘴,堵塞喷嘴。为防止喷嘴的堵塞,运行值班人员应定期开启喷雾降尘装置。受煤皮带采用弓形截面导料槽和喷水水雾除尘联合使用,可达到较好的抑制粉尘飞扬的效果。翻车机室粉尘防治可采用立体水喷雾系统。在翻车机顶部按一定间隔安装2排交错布置的喷嘴,随翻车机一起旋转;在翻车机左右两侧、出入口两端按一定间隔安装上下2排交错布置的喷嘴,待翻车机启动时翻转喷嘴即喷雾抑尘,车厢翻转到一定角度时喷嘴停止喷雾,可达到动态抑尘的效果。

4输煤系统粉尘治理新技术的应用

根据兄弟电厂输煤系统粉尘治理情况,着重研究与探索一些新手段、新技术,同时结合自身的情况进行以下设备改造,达到了预期的效果。

4.1流线型落煤筒+无动力除尘导煤槽

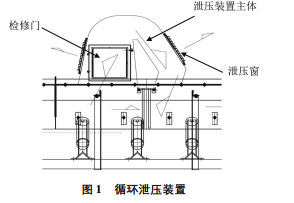

流线型落煤筒+无动力除尘导煤槽技术是通过控制物料的流动,将物料流动由传统落煤筒中的“爆炸式”或者说是“冲击式”无序坠料改变为流线型落煤筒中的“集束式”流行线的滑落,使煤流的出口速度与接料皮带速度一致,最大程度地减少因冲击产生的粉尘和减少空气流动的速度。无动力除尘导料槽主要利用物料下落剪切空气产生的正压诱导风,通过在导料槽主体设置的多级循环泄压装置、抑尘单元及可调式升降阻尘帘等来改变其行进路径,让其相互对冲抵消,逐级消耗风能,同时对气体中的粉尘进行有效的拦截和过滤,进而达到利用惯性降尘原理有效抑制风速和粉尘的目的,是一种从源头上抑制粉尘产生的技术。国外威尔普(Wello)、马丁工程(MartinEngineering)公司等在这方面有一套成熟的解决方案,但价格昂贵,国内企业很难承受。随着近几年燃煤电厂对输煤粉尘治理投入加大,国内的一些企业也纷纷寻找解决方案,流线型落煤筒+无动力导煤槽的技术开始展现成效。上海石化热电部输煤系统粉尘治理改造方案主要是把原有的落煤筒和环保导煤槽改为流线型导煤筒+无动力除尘导煤槽,根据现场受限情况更换了6套流线型导煤筒,同时更换了14套无动力除尘导煤槽。流线型导煤槽设计需要根据材料模型校准过程为:通过材料模型(包括物料参数和几何设备参数)离散元素法建模软件(EDEM)进行仿真模拟,以达到最佳滑落方式和速度,同时也要兼顾含水率等众多因素防止堵料等异常情况。根据现场的情况,无动力导煤槽设计尺寸最长达24m,最短只有12m,配置一到三级回流循环泄压装置(见图1)。

通过改造,输煤系统各处粉尘均有明显的改善,经测试各项指标均合格,运营成本大大降低,现场环境得到了有效的改善。

4.2密闭式堆场+自动喷淋设施

由于20世纪90年代建设的国内电力系统储煤堆场大多为露天堆场,少数煤棚的也是基于防止雨水影响煤炭质量而进行建设的,未考虑环保因素,其露天煤场粉尘飞扬非常严重,遭遇大风时甚至会影响周边环境。随着国家对环保的要求越来越高,密闭式的储煤堆场已成为电厂的标准配置。占地面积小、储煤场地利用率高、土方工程少、自动化程度高、环保性能优越的球形储煤堆场是很多新建电厂的首选。而对于老电厂而言,因场地、设备等多种原因,只能在原有的基础上进行改建,以达到环保要求,减少内部粉尘飞扬。上海石化热电部燃煤堆场主要分三块区域,原来东煤场区域已建有2/3的煤棚,西煤场露天,焦场已建有1/2的煤棚,堆场区域均设有高12m的抑尘墙阻隔,堆场周围只设计了喷淋出水口,无喷淋降尘功能。堆场内自然风引起粉尘飞扬情况较为明显。此次改建主要是在原有的堆场上面进行改建:一是地面硬化,二是清污分流,三是密闭式煤棚,四是堆场喷淋。通过一年的建设,完成后的储煤堆场内粉尘明显减少,遇到干燥季节,喷淋设施效果显著,清污分流效果显著,含煤废水处理量大大减少。

4.3卸船机料斗处的喷淋改造为雾化除尘

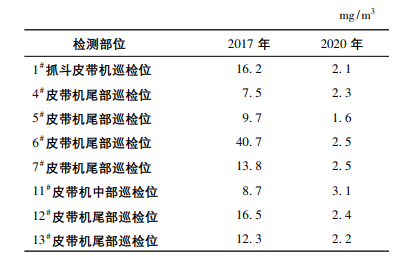

某公司码头两台卸船机分别于2001年和2006年投入使用,原有的喷淋设备已远远达不到降尘要求,而且水量偏大,对煤炭含水率影响很大。此次改造主要使用两套WCZ系列雾化除尘系统,不仅用水量很小几乎不影响煤炭含水率,同时也起到了卸煤时降尘的作用。WCZ系列雾化除尘系统与卸船机一起联动控制,一旦抓斗进入预定区域抛料,喷雾自行启动进行降尘。飞扬在空气中的粉尘粒度直径一般为5~15μm,而本装置所产生的气雾80%以上为5~20μm,由于粒度相近,因此水雾颗粒极易与粉尘吸附。加之汽雾浓度大,喷头分部合理,占领了料斗所有空间,第一时间内抑制了粉尘扬起,效果较好。3输煤系统粉尘治理的效果根据2017年检测数据显示,输煤系统共计有8个定点煤尘(总尘)浓度超标,通过设备改造升级,到了2020年,输煤系统各定点数据均已达标。2017年与2020年定点煤尘(总尘)数据对比见表1所示。

表12017年与2020年定点煤尘(总尘)数据对比

5结语

综上所述,将新技术、新手段的运用在输煤系统粉尘治理中起到了很好的作用,流线型落煤筒、无动力除尘导煤槽、喷雾系统等环保设备的改造不仅运行成本低,检修风险小,安全可靠,更重要的是满足新环保的要求。当然煤电厂粉尘治理是一项任重而道远的长期规划工作,仅仅靠部分改造根本上不能完全解决粉尘污染,要真正改善污染环境,必须继续投入一批资金和加强综合管理,从粉尘治理基础工作开始逐步过渡到全面综合治理。运煤系统除尘综合治理是一项系统而复杂的工作,涉及系统设计、设备制造、安装、运行、日常管理与维护等诸多层面。其中,任何一个环节做不好都会削弱整体的除尘防治效果。为此,建议火电厂应结合自身实际,充分分析自身粉尘产生的原因,从系统设计、设备安装、日常维护管理方面加以改进,以期最大限度减小粉尘的产生量。

参考文献

[1]王雪军.燃煤电厂输煤系统粉尘治理的研究与探索[J].石油化工技术与经济,2021,37(03):39-42.

[2]欧路,朱建猛.火电厂输煤系统粉尘成因及抑尘措施[J].上海节能,2021(02):190-193.DOI:10.13770/j.cnki.issn2095-705x.2021.02.013.

[3]刘新贺.电厂输煤煤粉尘成因分析及防治措施[J].内蒙古煤炭经济,2020(18):122-123.DOI:10.13487/j.cnki.imce.018405.

[4]李伟光.电厂输煤无动力除尘装置改造设计与工程应用[D].吉林大学,2020.DOI:10.27162/d.cnki.gjlin.2020.007426.

[5]樊君谊.输煤胶带转运点除尘改造方案研究[J].煤炭加工与综合利用,2020(07):91-94.DOI:10.16200/j.cnki.11-2627/td.2020.07.027.

[6]贾卫.电厂输煤煤粉尘成因及防治探析[J].中外企业家,2020(11):144-145.

[7]屈红波.火力发电厂输煤系统粉尘综合治理技术研究[J].科学技术创新,2019(33):155-156.

[8]张忠海.电厂输煤煤粉尘成因分析及防治措施[J].神华科技,2019,17(05):94-96.

[9]潘宏生,余冬榕.燃煤电厂输煤系统粉尘治理[C]//.第十届海峡论坛·2018海峡两岸能源论坛论文集.,2018:117-121.