甘肃银光聚银化工有限公司 甘肃白银 730900

摘要:湿法脱硫工艺中副盐的生成是客观存在的,虽然从设计、工艺和操作上采取许多措施来减少或抑制副反应的生成,但实际生产中很难避免副盐的生成,在系统中长期运行积累,含量不断增加,增加到一定程度不仅给生产带来很多副作用,而且影响到企业的环保问题.本文中介绍了我厂湿法脱硫工艺,从设备要求和实际运行中反应出湿式氧化脱硫中副盐生成种类,分析了不同副盐对生产工艺造成的影响和采取的措施,从而为生产过程中做好预防和降低其影响,提高湿法脱硫效率。

关键词:催化剂、碱液、水煤气、H2S、单质硫

1、引言

我厂有一套湿法氧化脱硫装置,以碳酸钠为溶液,添加一定催化剂,实现对纯焦制水煤气的脱硫,水煤气中含有CO、H2和少量H2S、COS、CO2、HCN等酸性气体组份,以满足工艺要求。

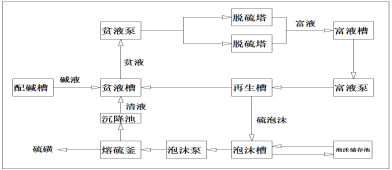

2、湿法脱硫工艺简介

本套湿法脱硫装置主要由脱硫塔,再生槽,贫、富液槽,配碱槽,贫、富液泵,硫泡沫槽,硫泡沫泵,熔硫釜,熔硫残液沉降池等组成,为提高碱液吸收H2S效果,脱硫塔为串用方式。处理气量为20000Nm3/h,水煤气中H2S含量为0.2%,COS为200ppm左右,HCN约为100ppm。脱硫液是以Na2CO3为碱源,以PDS(酞箐钴磺酸盐)为催化剂。

3、主要参数、指标控制

3.1水煤气组份如下:

O2+Ar vol% | N2 vol% | CH4 vol% | CO vol% | CO2 vol% | H2S vol% | H2 vol% | COS ppm | HCN ppm |

≤0.40 | ≤5.0 | ≤0.30 | 36-43 | ≤9.0 | ≤0.30 | 48-52 | ≤200 | ≤200 |

3.2进气量:20000Nm3/h;系统压力:20-40Kpa;碱液温度:35~40℃;

3.3碱液指标:

组分 | Na2CO3 | NaHCO3 | PDS-600 | pH值 | 密度 | 悬浮硫 | 备注 |

含量 | 5~8g/L | 10~35g/L | 15~40mg/L | 8.2~8.8 | ≤1.23g/mL | ≤0.5g/L |

3.4碱液循环量: 500-720 m3/h

3.5脱硫后指标:H2S≤30ppm。

4、主要设备概况

4.1脱硫塔:2台脱硫塔串联,规格Φ3200*20702;均为填料塔;

4.2碱液泵:贫液泵2台、富液泵2台,均为一开一备;

4.3 再生槽Φ10600*10300*2000,贫液槽Φ8000*5000,富液槽Φ6000*4000

5、工艺方框图

6、反应机理

6.1 湿法脱硫反应机理

![]() Na2CO3 + H2S NaHCO3 + NaHS

Na2CO3 + H2S NaHCO3 + NaHS

![]() 2NaHCO3 + 2NaHS + O2 2Na2CO3+2S↓+ 2H2O

2NaHCO3 + 2NaHS + O2 2Na2CO3+2S↓+ 2H2O

6.2 副盐生成反应机理

(1)2NaHS + O2 = H2O + Na2S2O3

(2)2Na2S2O3 + O2= 2S + 2Na2SO4

(3)NaOH + HCN = H2O + NaCN

(4)NaCN + S= NaSCN

从以上副反应看,副盐大体有三种:硫代硫酸钠、硫酸钠、硫氰酸钠;从化学反应的方程式上看,除了硫氰酸钠是水煤气中少量HCN含量的影响外,而硫代硫酸铵、硫酸铵都是在脱硫反应过程中生成的。

7、副盐生成原因及预防措施

7.1 硫氰酸盐的生成

硫氰酸盐的生成是由于煤气中HCN直接与脱硫中的吸收剂纯碱发生反应并通过转化而生成的盐类物质,因此溶液硫氰酸盐生成量的多少与煤气煤气中HCN的含量有直接关系,而煤气中HCN的来源是原料在高温煤气化过程中,原料煤中有一部分有机物,在高温下,它的氨基很容易裂解成氮化物,进而生成氨。煤气中的氨与炽热的碳发生反应就生成:

HCN:NH3 + C = HCN + H2

硫氰酸盐是由于煤气中HCN的存在而造成的,生产中没有更好的办法来控制它,长期积累严重影响脱硫的物化性质,因此我们必须采用提取的办法把它从脱硫液中提取出来,以减少对碱耗等的影响。

下面是以纯碱为碱源的硫氰酸盐的生成机理:

HCN+Na2CO3==NaCN+NaHCO3

2HCN+NaHCO3==NaCN+CO2+H2O

NaNC+Na2Sx==NaCNS+Na2S(x-1)

NaNC+Na2S2O3 ==NaCNS+Na2SO3

分厂是通过对水煤气弱碱性洗涤加电除尘除尘工序脱除其HCN含量,控制在0-150PPm,降低对系统影响。

7.2硫代硫酸盐的生成

硫代硫酸盐主要是溶液中HS-在富氧的情况下发生的氧化反应的产物转化成硫代硫酸盐。

2NaHS + O2 = H2O + Na2S2O3

此反应在实际生产中转化为硫代硫酸盐不到实际产生量的10%,主要是因HS-在被氧化形成单质硫的过程中,这些活性很强的硫原子没有足够的时间去聚合形成稳定的硫团造成。HS-被氧化成单质硫的过程中,先生成S的单原子,单原子S两两之间化合生成S2分子,这个分子类似于O2分子,但是其稳定性很差,还原特性很强,因此很易在富氧条件下被氧化生成硫代硫酸盐。如果此时有足够的停留时间,那么S

2分子就会与S原子合成S4,S6乃至S8,而这一系列的S分子中,只有S8是稳定性最强的,不易被氧化,这样S被氧化生成硫代硫酸盐的几率就大大降低。此外在由硫原子生成S8,仍至聚合成硫团的过程中,如果HS-被氧化速度过快,析硫速度也跟着加快,好多生成的硫原子还没有来及向S2、 S4、S6的生成,甚至S8的聚合就进入富氧状态,这样散落在溶液中S很容易被氧化成硫代硫酸盐。因此越是析硫速度快,单位体积内非聚合态的单质硫就越多,这样被氧化的几率就越大。

经过多年控制操作经验:碱液温度在35~42℃,碱度5~8g/L,PH 8.2-8.8较好;

富液槽停留时间在10min左右;再生槽作为富氧状态设备,容易发生过氧化,不建议停留较长时间,一般停留时间在15min左右。

7.3硫酸盐的生成

理论上硫酸盐的生产主要是因硫代硫酸盐氧化生产硫酸盐。2Na2S2O3 + O2= 2S + 2Na2SO4

通过多年生产实践和分析,硫代硫酸钠直接氧化为硫酸钠的转化率非常小,因系统中硫代硫酸盐含量一直是最高的,假如硫代硫酸盐转化率较高,系统中不可能存在大量硫代硫酸盐。而生成硫酸盐的另一途径就是HS-在富氧情况下直接转化而成。

8.副盐对系统的影响

8.1对脱硫液粘度的影响,造成堵塔。随着副盐含量的升高,必然会影响脱硫液的性质,随着副盐含量的升高,脱硫液的粘度均有不同程度的增加,导致硫颗粒不易浮选,悬浮硫增高,堵塔几率增加。

8.2对脱硫效率的影响。随着副盐含量的不断升高,脱硫效率均不断下降,出口的硫化氢含量也有所上升,副盐直接影响了碱液对H2S气体的吸收,并一定程度的降低了脱硫效率。

8.3对催化剂的再生速度影响。副盐的存在一定程度上阻碍了脱硫催化剂的再生过程。

8.4对溶液比重的影响。正常脱硫液的比重一般在1.05-1.08g/cm3 ,对于脱硫来说,一般把总盐浓度控制在280g/l以内,此时脱硫液比重要达到1.3g/cm3,造成溶液的比重大幅度增加,导致动力消耗加大。

9.结语

随着环保要求的不断提高和湿法脱硫工艺中副盐生成的客观存在,原有碱液置换或外排等方法已不能满足发展要求,如何通过加强日常工艺管控,精细操作,延缓副盐生成的同时对脱硫液中副盐通过科学方法提取出来十分必要,是脱硫工艺长远发展之路,不仅能够解决溶液中副盐高的问题,而且能够变费为宝。

参考文献:

[1]全国氮肥、甲醇及新型煤化工技术交流年会会议论文汇编 2015第八届。

[2]氮肥与合成气2021.7

[3]第24届全国氮肥厂技改论文集 2006.09

[4]脱硫技术 2012年第1-3期

作者简介:张国义、男、1976年7月、工程师、化学工程与工艺、从事工艺技术研究 15293045462,

通讯地址:甘肃省白银市银光路1-1号,邮编:730900