1.承德建龙特殊钢有限公司, 2.河北省半钢水冶炼高洁净高品质特殊钢重点实验室

摘要:以120t提钒转炉为研究基础,通过理论分析、结合生产实际,研究铁水[Si]含量对提钒工序的影响,通过研究得知,铁水中的[Si]含量较高时,提钒吹炼终点温度提高,半钢残钒增加,另由于铁水[Si]含量升高,钒渣中的SiO2含量升高,钒渣流动性增加,提钒转炉出钢过程中钒渣下渣流失量增加,可捞渣回收部分钒渣。铁水[Si]含量极低时,无冷料配吃条件,吹炼反应不完全,氧化率降低半钢残钒升高,可合理补硅,满足提钒吹炼条件。

关键词:提钒 铁水[Si] 半钢残钒 下渣流失

转炉提钒的基本原理为选择性氧化,即通过控制适宜的热力学及动力学条件使得铁水中[V]最大限度地氧化进入钒渣,同时,抑制熔池中的碳氧反应,控制铁水中[C]尽量不被氧化,以保证半钢的化学热。此外,为提高钒渣中氧化钒含量并降低铁的损耗,要求钒渣中(FeO)含量尽可能降至最低。热力学条件好,有利于在较低温度、较低氧势条件下实现“提钒保碳”;动力学条件好,有利于提高钒氧化反应的扩散传质速率,促进钒的氧化,缩短吹炼时间,提高钒渣品位。

2021年承德建龙高炉受原料及炉况运行情况影响,铁水[Si]含量在0.01%-0.72%之间波动,铁水[Si]含量波动较大,不易于稳定提钒操作,且[Si]含量过低过高时,吹炼终点温度不能依靠配吃冷料进行有效控制,半钢残钒升高,钒渣渣态较稀,提钒工序钒损失增加。

一、铁水[Si]含量对提钒工序吹炼指标影响

吹钒过程中,铁水中Fe、V、C、Si、Mn、Ti、P等元素的氧化速度取决于铁水中该元素的含量、吹钒时的热力学条件和动力学条件,而反应能力的大小又取决于铁水组分与氧的化学亲和力——标准生成自由能ΔGθ。

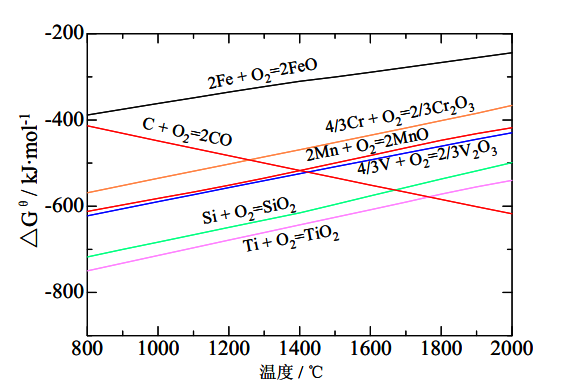

图1 铁水中元素氧化的标准生成自由焓变

在转炉提钒吹炼过程中,根据铁水中元素与样的亲和能力大小不同,进行选择性氧化。如图1所示,铁水中Ti、Si优先氧化,而后钒、铬氧化。随着温度的升高,铁水中金属元素与碳元素的氧化顺序发生变化,即铁水中元素氧化转化温度发生变化。

[Si]+O2 = (SiO2) ΔGθ =-946350+197.64T

[V]+3/4O2=1/2(V2O3) ΔGθ =-601450+118.76T

从以上两个反应式可知,[Si]与氧的亲合力比[V]与氧的亲合力强,铁水[Si]含量较高时,熔池升温加快,将抑制[V]的氧化。

铁水[Si]含量升高,加大了提钒终点温度控制的难度,提钒吹炼过程中[V]的最佳氧化温度为1360℃,高于此温度时,[V]氧化受到抑制,铁水C氧化速度加剧,对后续的半钢冶炼带来不利影响。

1、铁水[Si]含量对提钒吹炼终点温度影响

吹钒保碳临界温度Te 是受钒浓度和氧分压影响的一个变量,一般在1340℃~1400℃之间。钒氧化是放热反应,“低温”有利于钒的氧化,温度控制是实现吹钒保碳的关键环节。在转炉提钒过程中,熔池温度过高时,碳开始优先氧化,进而降低渣中氧化铁,抑制钒的进一步氧化,而转炉提钒的主要任务是“吹钒保碳”,因此,必须加强对过程温度和终点温度的控制。

铁水[Si]含量为提钒吹炼过程中的主要放热元素,随着[Si]含量的升高,提钒终点温度随之升高,且通过冷料加入及过程参数控制等手段的有效性显著降低。

表1 铁水[Si]含量、终点温度关系

项目 | 1 | 2 | 3 | 4 |

铁水[Si]含量,% | 0.10 | 0.13 | 0.19 | 0.25 |

终点温度,℃ | 1355 | 1363 | 1375 | 1405 |

2、铁水[Si]含量对半钢残钒影响

提钒过程中铁水中[Si]与氧的亲合力比[V]与氧的亲合力强,铁水[Si]含量较高时,将抑制[V]的氧化,导致半钢残钒增加。

随着铁水[Si]含量升高,提钒吹炼后的半钢[V]含量及[V]氧化率随之变化,铁水[Si]含量从0.08%升高至0.24%,半钢[V]含量从0.030%升高至0.045%,,[V]氧化率从91.67%降低至87.5%,降低了4.7%,对应钒渣品位及产渣量降低,即提钒工序的钒总回收量降低。

表2 铁水[Si]含量、半钢[V]含量、[V]氧化率关系

铁水[Si]含量,% | 半钢[V]含量,% | [V]氧化率,% |

0.08 | 0.030 | 91.67 |

0.12 | 0.032 | 91.11 |

0.16 | 0.036 | 90.00 |

0.20 | 0.042 | 88.33 |

0.24 | 0.045 | 87.50 |

二、铁水[Si]含量对钒渣影响

1、铁水[Si]含量对钒渣成分影响

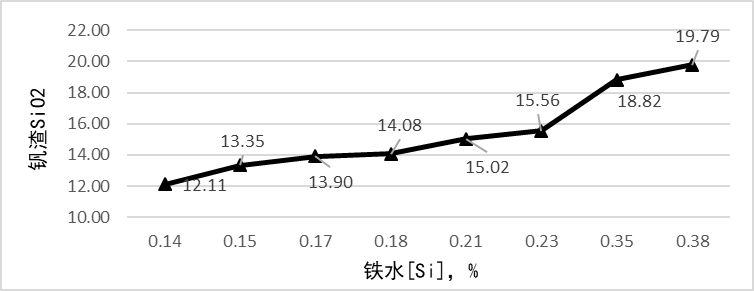

铁水中的[Si]氧化后生成(SiO2),初渣中的(SiO2)与(FeO)、(MnO)等作用生成铁橄榄石[Fe·Mn]2SiO4等低熔点(1220 ℃)的硅酸盐相,使初渣熔点↓,钒渣粘度↓,流动性↑,由图2明显看出,钒渣中的SiO2含量随着铁水[Si]含量的升高而升高。

图2 铁水[Si]含量与钒渣SiO2含量关系图

2、铁水[Si]含量对钒渣渣态影响

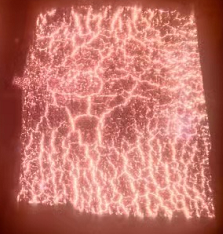

在铁水[Si]偏高(≥0.15%)时,渣中低熔点相过高,渣态过稀,又会增加出钢过程中钒渣的流失。

图3为铁水[Si]含量在0.25%出钢下渣情况,图4为铁水[Si]含量在0.10%出钢下渣情况,可以明显看出铁水[Si]含量高的炉次,下渣流失量高。从图5、图6中可以看出铁水[Si]高时渣态较稀,铁水[Si]低时渣态较稠。

图3 铁水[Si]0.25%出钢下渣 图4 铁水[Si]0.10%出钢下渣

图5 铁水[Si]0.25%渣盆钒渣 图6 铁水[Si]0.10%渣盆钒渣

3、铁水[Si]含量在钒渣矿相存在情况

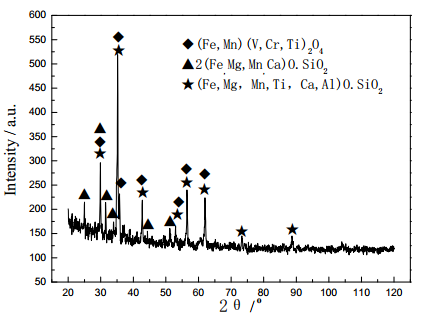

图7 铁水硅含量为0.22%对应钒渣的XRD衍射图谱

图7为铁水硅含量为0.22%对应钒渣的XRD衍射图谱。可以看出,铁水[Si]含量在0.22%时对应的钒渣中,主晶相为FeV2O4,但由于溶入MnO、Cr2O3、TiO2等渣中组元,形成了(Fe, Mn)·(V, Cr, Ti)2O4 固溶体。其次,渣中还有2FeO·SiO2 和FeO·SiO2的固溶体。

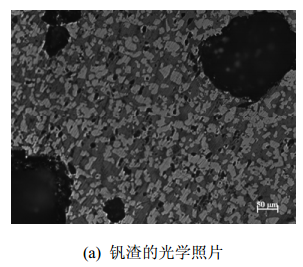

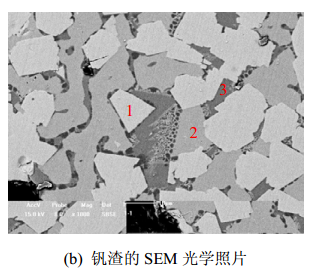

图8 钒渣的微观结构(铁水中Si含量为0.22%)

图8为对应的钒渣的低倍与高倍照片。钒渣中主要有白亮、浅灰和深灰3种矿相。经能谱分析可知,白亮矿相为FeV2O4的固溶体,浅灰色矿相为2FeO·SiO2的固溶体,深灰色矿物为含硅量较高的FeO·SiO2(硅酸盐相),与图5的XRD衍射分析结果相一致。

三、铁水[Si]含量异常时的解决措施

1、铁水[Si]含量较高时,钒渣渣态稀,出钢过程下渣流失量增加,为减少由于下渣流失导致的系统钒损失,2019年承德建龙新上线捞渣机,通过捞渣回收钒渣,降低提钒损失。

图9、10分别对应捞渣前后的半钢包表面带渣情况,下渣包次,捞渣效果较为明显,2021年累计捞渣回收钒渣308t。

图9 捞渣前半钢包 图10 捞渣后半钢包

2、铁水[Si]<0.10%时,补硅满足提钒反应温度需要,通过向熔池配加一定量的SiO2,适度增加炉渣流动性,可避免渣态偏稠,有利于钒的氧化。

2021年5月份对低硅铁水进行补硅试验,通过补加硅铁使得铁水[Si]含量由0.10%提高至0.15%左右,相同工况条件下,半钢残钒对应由0.035%降低至0.030%。通过试验表明,铁水[Si]含量在合适的范围内,对吹炼过程的氧化效果是有正向作用的。

四、结论

1、铁水[Si]含量较高时对提钒工序影响:终点温度不易控制,吹炼温度过高,抑制钒氧化率,半钢[V]含量升高,[V]氧化率降低,钒渣品位降低,提钒工序钒回收量降低。

2、铁水[Si]含量较高时钒渣渣态较稀,出钢流失较多,可捞渣回收,以降低提钒损失。

3、铁水[Si]含量较低时,可适当补硅,满足提钒吹炼的温度需要,降低半钢[V]含量。